Ponte en contacto con nosotros

¡Gracias por contactarnos! telmás sobre sus necesidades. Nuestro equipo de expertos se pondrá en contacto con usted en 24 horas.

Ponte en contacto con nosotros

¡Gracias por contactarnos! telmás sobre sus necesidades. Nuestro equipo de expertos se pondrá en contacto con usted en 24 horas.

La industria automotriz opera bajo estrictas normativas de seguridad, donde los materiales interiores, en particular las telas de los asientos, deben proporcionar una barrera crítica contra la propagación del fuego. Este artículo sirve como una guía técnica completa sobre telas ignífugas (FR) para asientos interiores de automóviles, centrándose en la integración de la seguridad contra incendios de alto rendimiento con las rigurosas exigencias del transporte público, autobuses escolares y autocares comerciales. Como experto especializado en I+D en Begoodtex, mi objetivo es delinear la intersección de la ciencia de los polímeros, la ingeniería textil y los estándares globales de seguridad. Exploraremos cómo las composiciones específicas de las fibras, las químicas ignífugas ecológicas y las técnicas de fabricación avanzadas, como el tejido jacquard y el teñido en solución, convergen para crear materiales que no solo cumplen con requisitos legales como FMVSS 302 y ECE R118, sino que también garantizan la supervivencia de los pasajeros gracias a sus bajas emisiones de humo y perfiles no tóxicos. Este análisis profundo está diseñado para profesionales de compras, ingenieros automotrices y responsables de cumplimiento de seguridad que buscan información fidedigna sobre la próxima generación de tapicería automotriz.

La base fundamental para la seguridad de las telas de los asientos de automóviles se rige por las normas regionales de seguridad contra incendios, que miden principalmente las tasas de combustión horizontal y vertical de los materiales interiores. Si bien la norma estadounidense FMVSS 302 establece una tasa máxima de combustión de 102 mm/min, la normativa europea para vehículos de categoría M3 (autocares y autobuses) según la norma ECE R118 es significativamente más rigurosa y exige pruebas de comportamiento de fusión (Anexo 7) y tasa de combustión vertical (Anexo 8). El cumplimiento no es solo un obstáculo legal, sino una métrica de ingeniería crucial que determina la densidad del polímero y la concentración de retardante de llama de la tela.

Tabla 1: Análisis comparativo de los estándares primarios de retardantes de llama

| Estándar | Región | Método de prueba primario | Métrica clave/Umbral | Ámbito de aplicación |

|---|---|---|---|---|

| Norma FMVSS 302 | EE. UU./Global | Velocidad de combustión horizontal | Máx. 102 mm/min | Todos los vehículos de pasajeros |

| ECE R118 Anexo 6 | UE / Internacional | Velocidad de combustión horizontal | Máx. 100 mm/min | Autocares y autobuses (M3) |

| ECE R118 Anexo 8 | UE / Internacional | Tasa de quema vertical | Máx. 150 mm/5 s (ignición) | Cortinas verticales/Interior |

| GB 8410 | Porcelana | Velocidad de combustión horizontal | Máx. 100 mm/min | Todos los vehículos de motor |

| ISO 3795 | Internacional | Velocidad de combustión horizontal | Método estandarizado | Vehículos de carretera, tractores |

En caso de incendio vehicular, la inhalación de humo y la exposición a gases tóxicos suelen ser más letales que el calor. La tecnología Low Smoke Non-Toxic (LSNT) para asientos de automóviles implica el uso de sinergistas especializados que interfieren con la reacción en cadena de radicales en la fase gaseosa o promueven el mecanismo de la fase condensada. Al reducir la densidad del humo (medida por Dsmax) y limitar la emisión de gases letales como el cianuro de hidrógeno (HCN), el monóxido de carbono (CO) y los óxidos de nitrógeno (NOx), los tejidos de ingeniería Begoodtex proporcionan a los pasajeros la "hora de oro" necesaria para una evacuación segura.

Para el transporte público y los autobuses urbanos, el índice de toxicidad (CIT) se calcula en función de la concentración de gases específicos en comparación con sus niveles letales de referencia. Nuestros tejidos LSNT buscan un valor de CIT inferior a 0,75 según la lógica de la norma EN 45545-2, que se adopta cada vez más como referencia para vehículos de carretera de alta ocupación.

La selección de la fibra base (poliéster, lana, aramida o mezclas) determina fundamentalmente la resistencia inherente al fuego del tejido y su reacción a los tratamientos químicos ignífugos. Si bien las fibras sintéticas como el poliéster ignífugo predominan por su rentabilidad y durabilidad, las fibras naturales como la lana ofrecen estructuras inherentemente ricas en nitrógeno que favorecen la autoextinguibilidad. Es fundamental comprender el Índice de Oxígeno Limitante (IOL) de cada tipo de fibra; los tejidos de grado automotriz generalmente requieren un IOL superior al 28 % para garantizar que no provoquen combustión en condiciones atmosféricas estándar.

Tabla 2: Propiedades físicas y térmicas de los tipos de fibra automotriz

| Tipo de fibra | Carta de intención (%) | Punto de fusión (Celsius) | Resistencia a la tracción | Ventaja primaria |

|---|---|---|---|---|

| Poliéster FR | 28 – 32 | 250 – 260 | Alto | Durabilidad y resistencia a los rayos UV |

| Mezcla de lana/resistente al fuego | 24 – 26 | 200+ | Moderado | Confort natural y baja toxicidad |

| Meta-aramida | 29 – 31 | 400+ | Muy alto | Estabilidad térmica extrema |

| Modacrílico | 28 – 33 | 160 – 190 | Moderado | Tacto suave, mezclable |

Para los autobuses urbanos, una mezcla común de alto rendimiento consiste en un 85 % de poliéster ignífugo y un 15 % de nailon o lana. Esta combinación aprovecha la resistencia de los sintéticos con la sinergia ignífuga de las fibras nitrogenadas, lo que garantiza que el tejido resista los más de 100 000 ciclos de la prueba de roce Martindale, necesarios para el uso intensivo en transporte público.

Los asientos del transporte público se someten a una tensión mecánica extrema debido a la alta rotación de pasajeros, lo que requiere una sinergia entre la resistencia a la abrasión y la estabilidad ignífuga. Los recubrimientos ignífugos tradicionales pueden agrietarse o delaminarse bajo compresión y fricción repetidas, lo que provoca una "falla ignífuga localizada". Begoodtex utiliza una integración molecular de agentes ignífugos en la matriz polimérica, lo que garantiza que, incluso después de 150.000 ciclos Martindale, el tejido mantenga su integridad estructural y supere la prueba de combustión horizontal ECE R118 sin problemas.

La durabilidad de un tejido ignífugo en un autobús urbano no se mide el primer día, sino después de cinco años de servicio. El desgaste mecánico no debe degradar la barrera química contra incendios

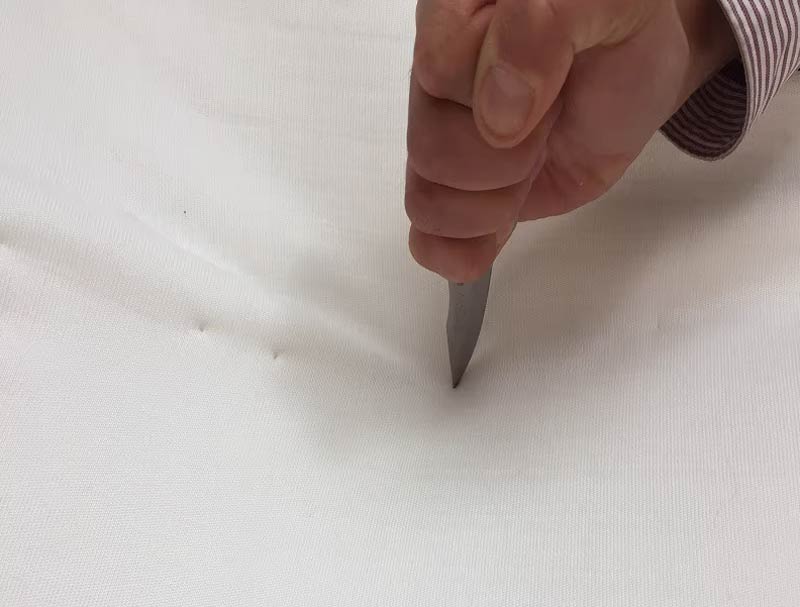

Los entornos de autobuses escolares requieren protecciones específicas contra daños intencionales (vandalismo) y fuentes de ignición de alta intensidad. El tejido debe estar diseñado con alta resistencia al desgarro para resistir cortes y una respuesta de llama instantánea para evitar que pequeños incendios (por ejemplo, de encendedores o cerillas) se propaguen por la cabina. Begoodtex se especializa en tejidos de alta densidad que impiden la penetración de objetos afilados, manteniendo la clasificación de seguridad contra incendios verticales ECE R118 Anexo 8.

La producción de tejidos Jacquard FR implica una gestión compleja del hilo, donde el patrón estético no debe crear puntos débiles en la barrera contra el fuego. En interiores de automóviles, los tejidos Jacquard permiten diseños y texturas específicos de cada marca, pero la variación en la longitud de flotación de los hilos puede influir en la velocidad de combustión. En Begoodtex, calibramos la densidad del tejido y la torsión del hilo para garantizar que la permeabilidad al aire de la estructura Jacquard no acelere el suministro de oxígeno a una posible llama.

Los interiores de automóviles modernos están dejando de usar el éter de decabromodifenilo (DecaBDE) y otros retardantes de llama halogenados debido a preocupaciones ambientales y de salud (REACH/RoHS). Begoodtex emplea sistemas ignífugos a base de organofosforados y nitrógeno, no tóxicos y ambientalmente sostenibles. Estos productos químicos se adhieren permanentemente a la fibra, lo que evita la proliferación (migración superficial) que puede causar irritación de la piel o empañamiento en el interior de las ventanas del vehículo.

Tabla 3: Normas de seguridad química y cumplimiento normativo

| Regulación | Requisito | Solución Begoodtex |

|---|---|---|

| ALCANZAR SVHC | Sin sustancias peligrosas > 0,1% | Formulaciones 100% libres de halógenos |

| OEKO-TEX 100 | pH agradable para la piel y sin toxinas | Certificado Clase I (seguro para bebés) |

| VDA 278 | Bajas emisiones de COV y FOG | Agentes FR de alta fijación a base de agua |

| RoHS 3 | Restricción de PBB/PBDE | Química basada en fósforo conforme |

El mantenimiento de los asientos de automóviles representa un gasto operativo fundamental para los propietarios de flotas, lo que requiere telas ignífugas y de fácil limpieza. Tradicionalmente, la adición de repelentes de agua a base de fluorocarbono (DWR) podía afectar la eficacia del revestimiento ignífugo. Begoodtex ha sido pionero en un proceso de acabado de reticulación que permite la integración de agentes hidrófobos C6 o sin flúor con propiedades ignífugas, lo que facilita la eliminación de derrames, manchas de café y barro sin comprometer la clasificación de seguridad.

Las telas de los asientos de automóviles están expuestas a radiación ultravioleta extrema y a temperaturas superiores a los 80 grados Celsius tras el cristal del vehículo. Este entorno puede degradar tanto la resistencia de la fibra como los agentes químicos ignífugos. Begoodtex utiliza hilos de poliéster ignífugo estabilizados a los rayos UV y tintes dispersos de alta energía para garantizar que la tela mantenga una resistencia a la luz de Grado 6+ (ISO 105-B02), lo que evita que se vuelva quebradiza, un estado que aumentaría significativamente su inflamabilidad.

La elección entre fibras ignífugas teñidas en solución (teñidas en masa) y tratamientos posteriores teñidos en pieza implica un equilibrio entre el coste, el plazo de entrega y la durabilidad del producto. En el teñido en solución, el agente ignífugo y el pigmento se añaden al polímero líquido antes de la extrusión en la fibra. Esto da como resultado propiedades ignífugas integradas que son realmente permanentes y no se desgastan, a diferencia de los tratamientos tópicos, que pueden perder eficacia con el tiempo o la limpieza.

Para los operadores de flotas, la posibilidad de realizar una limpieza profunda o un lavado industrial de las fundas de los asientos es vital para la higiene. Las telas automotrices Begoodtex están diseñadas para soportar hasta 50 ciclos de lavado industrial a 60 grados Celsius, cumpliendo con la norma ECE R118. Realizamos pruebas de lixiviación para garantizar que los productos químicos ignífugos no migren a las aguas residuales, lo que también confirma la durabilidad de la protección contra incendios durante toda la vida útil del vehículo.

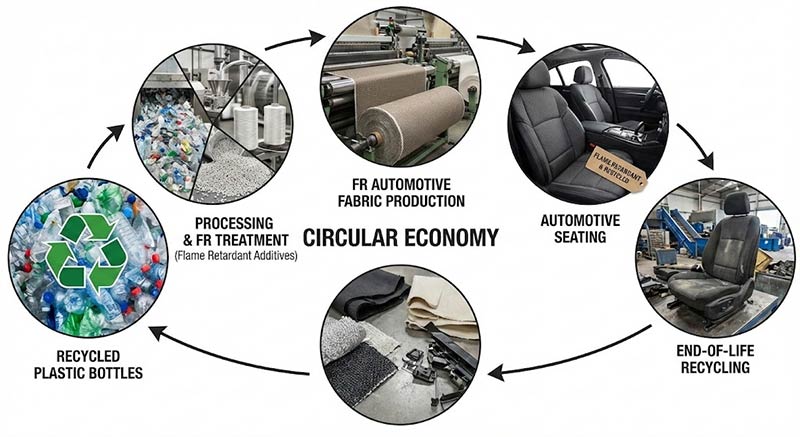

El futuro de los interiores de automóviles reside en el concepto "Monomaterial", donde todo el asiento, desde la tela hasta la espuma, está fabricado con poliéster 100 % reciclable. Begoodtex está desarrollando actualmente tejidos ignífugos de rPET (tereftalato de polietileno reciclado) que cumplen con la norma FMVSS 302. Este cambio respalda la Hoja de Ruta Global de Sostenibilidad Automotriz, reduciendo la huella de carbono de la producción de vehículos sin sacrificar la seguridad de los materiales interiores.

R: No, al utilizar la tecnología ignífuga teñida en solución Begoodtex. Los agentes ignífugos forman parte de la estructura molecular de la fibra. En el caso de las telas tratadas tópicamente, la degradación se produce después de 10 a 15 lavados; sin embargo, nuestra gama automotriz está diseñada para resistir más de 50 lavados industriales sin pérdida de resistencia.

R: Cumplimos con la norma VDA 278 mediante el uso de agentes ignífugos de alto punto de ebullición y la eliminación de compuestos orgánicos volátiles (COV). Esto garantiza que no se condensen vapores químicos en el parabrisas durante la exposición a altas temperaturas.

R: Es un reto. La norma ECE R118 (especialmente el Anexo 8 sobre combustión vertical) suele exigir una densidad mínima de 300 g/m² para proporcionar suficiente masa térmica para resistir la ignición. Optimizamos la densidad del tejido para lograr el menor peso posible, manteniendo el margen de seguridad.

R: Sí. Diseñamos parámetros específicos de resistencia de costura y resistencia al estallido. El tratamiento FR no afecta la elongación del hilo a la rotura, lo que garantiza que la tela se desgarre de forma predecible durante el inflado del airbag.

R: El poliéster ofrece una resistencia a la abrasión muy superior (más de 100.000 ciclos frente a 30.000) y estabilidad a los rayos UV. Los tratamientos ignífugos a base de algodón también son propensos a la lixiviación y presentan un manejo deficiente de la humedad en el transporte público con mucho tráfico.