Ponte en contacto con nosotros

¡Gracias por contactarnos! telmás sobre sus necesidades. Nuestro equipo de expertos se pondrá en contacto con usted en 24 horas.

Ponte en contacto con nosotros

¡Gracias por contactarnos! telmás sobre sus necesidades. Nuestro equipo de expertos se pondrá en contacto con usted en 24 horas.

Abstracto: Este artículo presenta principalmente el mecanismo de combustión, las características de craqueo térmico, los tipos y mecanismos de los retardantes de llama en textiles ignífugos, así como los métodos de producción y ensayo de fibras y tejidos ignífugos. Abarca diversos aspectos, desde los principios de los retardantes de llama hasta los procesos de producción e incluso las normas de ensayo, y anticipa las futuras tendencias de desarrollo de los textiles ignífugos, especialmente la investigación y el desarrollo de retardantes de llama de baja toxicidad y baja emisión de humos, y de tejidos ignífugos multifuncionales. El artículo también enumera algunas normas y regulaciones relevantes de diversos países y regiones, así como los productos y tecnologías ignífugas desarrollados por la empresa BEGOODTEX.

A lo largo de la historia, el fuego ha sido un factor determinante del progreso humano y el desarrollo tecnológico; sin embargo, también representa una gran amenaza debido a la ocurrencia de incendios. La Asociación Europea de Retardantes de Llama (FERA) informa que más de 5000 personas pierden la vida a causa de incendios en Europa, con importantes consecuencias socioeconómicas. Alemania sufre pérdidas de hasta 6500 millones de marcos alemanes debido a incendios, mientras que el impacto económico de los incendios, dentro de la Unión Europea, representa el 1 % del PIB regional. En China, cada año se producen una media de 30 000 a 40 000 incendios que provocan entre 2000 y 3000 víctimas mortales y pérdidas económicas que oscilan entre los 200 y los 300 millones de yuanes, cifras que van en aumento.

La tecnología ignífuga se originó en la década de 1930, inicialmente con tratamientos temporales, antes de evolucionar hacia el uso de materiales ignífugos de mayor duración, como los utilizados en tiendas militares durante la Segunda Guerra Mundial. Durante la década de 1960, países como Europa, Estados Unidos y Japón crearon normativas ignífugas para textiles, exigiendo el uso de materiales ignífugos en ciertas ubicaciones y productos.

La ignifugación se refiere a la propiedad de un material de ralentizar o prevenir la combustión, la cual puede ser inherente o lograrse mediante posprocesamiento. El mecanismo de acción de los textiles ignífugos consiste en prevenir reacciones en cadena durante el proceso de combustión, como la absorción de calor, la modificación del modo de degradación térmica y la reducción de la producción de gases combustibles, para lograr efectos ignífugos.

Las investigaciones han demostrado que las telas ignífugas pueden mejorar significativamente la seguridad. Por ejemplo, en comparación con las telas sin tratar, las telas ignífugas pueden prolongar el tiempo de escape de 10 a 15 veces, reducir el calor y los gases tóxicos liberados durante la combustión y evitar la producción de humo denso.

Actualmente, en el sector textil, las pruebas de resistencia al fuego se realizan mediante métodos reconocidos internacionalmente por diferentes países, como la norma BS del Reino Unido, la norma DlN de Alemania, la norma GCSB de Canadá, la norma FS de EE. UU., la norma JlS de Japón, la norma ANF de Francia, la norma SlS de Suecia, la norma GB de China y las normas internacionales de la ISO. Diversas áreas e instituciones en países como importantes centros urbanos o estados como Nueva York y California en EE. UU., así como departamentos como el de Comercio (DOCFF), el de Transporte (DOT) y las organizaciones militares, cuentan con sus propias normas y metodologías de prueba, que son seguidas por diversos grupos o asociaciones como la Asociación Nacional de Protección contra Incendios (NFPA), la Asociación de Químicos y Tintoreros Textiles (AATCC) y la Sociedad para Pruebas y Materiales (ASTM), entre otras.

Desde 1953, Estados Unidos ha promulgado la Ley de Tejidos Inflamables (FFAP), que exige que los textiles cumplan con los requisitos técnicos de inflamabilidad. Algunas normas asociadas incluyen:

Canadá ha aprobado el Reglamento sobre Productos Peligrosos y reglamentos relacionados (como pijamas infantiles, alfombras, tiendas de campaña, etc.), que implementa Health Canada para garantizar que todos los textiles cumplan con los requisitos de retardancia de llama. Normas parciales relacionadas:

Japón no cuenta con requisitos específicos de retardancia de llama para prendas de vestir, pero sí ha establecido normas ignífugas para alfombras y cortinas en edificios, que exigen que los textiles utilizados en lugares específicos cumplan con el rendimiento ignífugo prescrito y estén etiquetados con "etiquetas de prevención de incendios". Por ejemplo, la norma JIS L 1091 se aplica a textiles para el hogar (cortinas, sábanas).

Cada estado de Australia tiene diferentes regulaciones técnicas: Australia Occidental promulgó la Ley de Comercio Justo de 1987 y las Normas de vestimenta de noche para niños de 1988; Tasmania, la Ley de ropa inflamable de 1973 y las Regulaciones de ropa inflamable de 2002; y Nueva Gales del Sur, las Regulaciones de Comercio Justo (Requisitos generales) de 2002. Estas regulaciones estipulan que los métodos de prueba y resistencia al fuego para la ropa de noche para niños (como pijamas, batas de baño, etc.) numerados del 00 al 14 deben cumplir con la norma AS/NZS 1249.

El Reino Unido cuenta con normas de seguridad ignífugas para la ropa de noche. En 1985, el Reglamento de Seguridad para Ropa de Noche entró en vigor en sustitución del Reglamento de Seguridad para Ropa de Dormir Femenina. En 1987, se realizaron modificaciones que ampliaron este reglamento para cubrir todo tipo de ropa de noche. Según este reglamento, la ropa de noche infantil, de entre 3 meses y 13 años, debe cumplir con la norma BS5722 y llevar una etiqueta permanente que especifique si cumple con el estándar de combustión. La ropa de noche tratada con productos químicos resistentes al fuego debe incluir etiquetas que adviertan sobre las instrucciones de lavado y los detergentes específicos que se deben utilizar para la limpieza, según las directrices descritas en la norma BS5651, antes de realizar cualquier prueba o evaluación de sus propiedades. Lista parcial de normas:

La combustión de las telas depende de su tipo, estructura y composición. Se pueden clasificar en varios grupos, como no inflamables, resistentes al fuego, retardantes de fuego, inflamables y combustibles. El proceso de combustión requiere tres elementos: una fuente de calor, oxígeno y materiales inflamables. Las telas se encienden debido a fuentes de calor. Una vez que la temperatura de la fuente de calor alcanza un nivel, las fibras comienzan a descomponerse y liberan gases inflamables que, al combinarse con el oxígeno, se incendian. La combustión de telas implica etapas como el calentamiento inicial del material antes de que se funda y se agriete, descomponiéndose y finalmente incendiándose por oxidación.

| Tipos de fibras | Nombre de la fibra | Cerca de la llama | En las llamas | Deja la llama | Forma residual |

| fibra de celulosa | Fibra de pulpa de bambú | No se derrite ni se encoge | Quemar rápidamente | Sigue ardiendo | Una pequeña cantidad de gris oscuro suave |

| Fibra de bambú | No se derrite ni se encoge | Quemar rápidamente | Sigue ardiendo | .Una pequeña cantidad de gris suave | |

| Adhesivo | No se derrite ni se encoge | Quemar rápidamente | Sigue ardiendo | Una pequeña cantidad de gris suave de color blanco grisáceo | |

| Algodón y kapok | No se derrite ni se encoge | Quemar rápidamente | Sigue ardiendo | Una pequeña cantidad de gris negruzco suave | |

| Lino | No se derrite ni se encoge | Quemar rápidamente | Sigue ardiendo | Una pequeña cantidad de tiras de seda en forma de gris blanquecino | |

| .Fibra proteica | Fibra de proteína de soja | Contrato | Hay humo negro en la quema. | Sigue ardiendo | Negro y gris crujientes, una pequeña cantidad de trozos duros |

| Fibra de proteína de la leche | Derretir y rizar | Rizar, derretir, quemar | Ardiendo, a veces autodestruyéndose | Negro, básicamente crujiente, | |

| Fibra de cordón de concha | No se derrite ni se encoge | Quema rápidamente, no se derrite y conserva el haz circular original. | Sigue ardiendo | .Negro y gris, frágil | |

| Lana, seda | Contracción o rizado | Quemar gradualmente | No es fácil de quemar | Gris negro crujiente | |

| fibra sintética | fibra de poliéster | Contracción, fusión | Derretir primero y luego quemar | Hay mucho humo negro y gotea líquido fundido | Bola dura vidriosa de color marrón oscuro |

| Las gotas derretidas son de color marrón oscuro. | |||||

| fibra de poliamida | Contracción, fusión | Derretir primero y luego quemar | Hay gotas de material derretido, y las gotas de material derretido son de color marrón. | Bola dura vidriosa de color marrón oscuro | |

| fibras acrílicas | Contracción, microfusión, quemazón | Combustión por fusión | Hay pequeñas chispas brillantes. | Trozos duros, negros y crujientes | |

| Fibra de alcohol polivinílico | Contracción, fusión | Incendio | Sigue ardiendo | Trozos duros, negros y crujientes | |

| fibra de polipropileno | Contracción lenta | Combustión por fusión | Hay gotas derretidas, y las gotas derretidas son de color blanco lechoso. | Bola dura de color marrón amarillento |

La fibra de celulosa es un material que se transforma al calentarse, lo que puede generar residuos sólidos, líquidos y gases combustibles. La forma en que la fibra se descompone con el calor determina si seguirá ardiendo o no. Cuando la celulosa se quema, experimenta dos tipos de combustión: con llamas y sin llama (ardiente).

El proceso de descomposición se puede ver en tres etapas:

1. La descomposición inicial ocurre a temperaturas inferiores a 370 ℃

2. La avería principal se produce entre 370 ℃ y 430 ℃

3. La etapa final de descomposición ocurre por encima de los 430 ℃

En la fase de craqueo (con temperaturas superiores a 430 °C), el rendimiento de la combustión depende de los productos de craqueo. Las investigaciones indican que la disminución de la producción de elementos inflamables puede reducir eficazmente los riesgos de combustión. Por ejemplo, durante los procesos de pirólisis de las fibras de algodón, se generantel28 sustancias inflamables; por el contrario, con las fibras de algodón tratadas con retardantes de llama, los tipos y cantidades de productos de pirólisis se reducen notablemente.

La combustión de la fibra de poliéster es similar a la de otros polímeros sintéticos. Al exponerse al calor, las fibras de poliéster se descomponen y liberan gases inflamables que aceleran la propagación del fuego. Para evitar que el fuego se propague, es importante minimizar la liberación de estos gases, ralentizar las reacciones en el aire durante la descomposición, absorber el calor producido por el fuego o limitar su duración eliminando el oxígeno del ambiente.

Explora más detalles en Cómo se aplica la tecnología ignífuga en tejidos de poliéster. haciendo clic aquí para más información.

Algunas sustancias, como el bórax y el ácido bórico, se funden y forman una película vítrea que cubre la superficie de las fibras al calentarse, aislando el aire y suprimiendo la combustión. Los fosfuros pueden promover la carbonización, mientras que los bromuros se descomponen para producir gases no combustibles, aislando aún más el aire o diluyendo los gases combustibles, lo que produce efectos ignífugos.

Los retardantes de llama reducen la temperatura de las superficies de los polímeros y las zonas de combustión mediante absorción de calor, deshidratación, cambio de fase o descomposición, lo que ralentiza el proceso de descomposición térmica.

Los retardantes de llama a base de fósforo generan pirofosfato al contacto con las llamas, lo que tiene un fuerte efecto deshidratante y contribuye a la carbonización de las fibras. La película carbonizada formada puede aislar eficazmente el aire y reducir la liberación de gases inflamables.

El efecto retardante de llama de la fase condensada se logra retrasando o interrumpiendo el proceso de descomposición térmica de los materiales, y los métodos comunes incluyen:

El retardante de llama en fase gaseosa suprime las reacciones de combustión en fase gaseosa al capturar y eliminar radicales libres como H · y HO ·, controlando eficazmente el proceso de combustión.

Los radicales libres pueden perder su actividad al entrar en contacto con partículas de polvo o paredes de recipientes, reduciendo la velocidad de las reacciones en fase gaseosa e inhibiendo así la combustión.

Al calentarse, las fibras termoplásticas se funden, lo que disminuye su superficie en contacto con el aire y puede provocar el desprendimiento de gotas de la llama, disminuyendo así la velocidad de combustión. Para optimizar la resistencia al fuego, diversos mecanismos suelen colaborar mediante interacciones sinérgicas para mejorar el rendimiento general del retardante al fuego.

Existen varios tipos de retardantes de llama, que se dividen principalmente en retardantes de llama halógenos, retardantes de llama de fosfato, retardantes de llama inorgánicos y retardantes de llama de expansión. El mecanismo de retardación de llama de cada tipo es diferente.

Al calentarse, los retardantes de llama halógenos se descomponen y producen gases incombustibles, generalmente haluro de hidrógeno, que alcanza la superficie del material, cubriéndolo con una capa que aísla el oxígeno de la reacción de combustión. Tanto los haluros de hidrógeno como los radicales libres se combinan para formar radicales de cloro o bromo de baja actividad, lo que reduce aún más la velocidad de combustión.

Los retardantes de llama de fósforo actúan mediante el mecanismo de deshidratación y carbonización. Los fosfatos pueden formar cuerpos vítreos de polifosfato a altas temperaturas, que encapsulan el material e impiden que el oxígeno llegue a su superficie y favorezca la combustión. Los pares iónicos también pueden mejorar el efecto retardante de llama al combinarse con fosfatos y cloruros metálicos.

Los retardantes de fuego de éster de fosfato mitigan la inflamabilidad de los materiales al formar ácidos fosfórico y metafosfórico no volátiles que catalizan la deshidratación, así como una capa de protección de carbono aislante.

Los retardantes de llama halógenos y trióxido de antimonio pueden trabajar juntos para absorber calor, consumir radicales libres que se forman durante la combustión de la resina, reducir la temperatura de la superficie o la tasa de liberación de gases inflamables en la etapa de separación del fuego por un lado y optimizar el efecto sinérgico en otra dirección.

El retardante de llama de fósforo/nitrógeno también generará una capa de espuma carbonizada por expansión. Esta última característica se relaciona con el aislamiento térmico, la desconexión del oxígeno y el humo, y la prevención de gotas fundidas. La capa de carbono de la espuma, como material poroso producido por las espumas rígidas de poliuretano, puede aislar y prevenir la combustión. Intrínsecamente, ralentiza la combustión para solucionar este problema.

Existen básicamente dos enfoques para fabricar fibras y textiles ignífugos: modificar las propias fibras para lograr una resistencia permanente al fuego o aplicar acabados ignífugos en la superficie del material. En el caso de fibras como el algodón y el lino, se emplean métodos de posacabado para lograr la resistencia al fuego mediante deposición por adsorción o unión química para fijar el ignífugo en la tela o el hilo, garantizando así sus propiedades ignífugas. Las fibras sintéticas como el poliéster y el acrílico pueden incorporar ignífugos durante el hilado, que posteriormente se modifican mediante copolimerización o mezcla para mejorar sus propiedades ignífugas. Como alternativa, la resistencia al fuego en las fibras se puede lograr mediante tratamientos de posacabado para una mayor resistencia al fuego. En comparación con los métodos anteriores, la aplicación de ignífugos después de la fabricación es más sencilla, requiere menos inversión y produce resultados más rápidos, lo que la convierte en una opción más viable para la introducción de nuevas líneas de productos. Las técnicas de posprocesamiento pueden influir en la resistencia y la apariencia de las telas, así como en sus propiedades ignífugas, en comparación con la modificación de la tela de seda sin tratar.

Las fibras ignífugas obtienen sus propiedades ignífugas mediante la adición directa de retardantes de llama durante el proceso de producción. Los métodos principales incluyen la copolimerización, la mezcla, la copolimerización por injerto, la absorción de retardantes de llama, la halogenación de la superficie de la fibra y el acabado posterior.

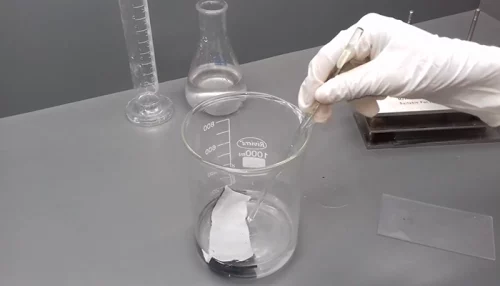

Las telas ignífugas se fabrican generalmente mediante un acabado posterior de la superficie y la aplicación de diferentes métodos de acabado para que las fibras sean ignífugas. Los métodos más comunes de acabado ignífugo incluyen el acolchado y el horneado, el teñido por agotamiento, el recubrimiento, la pulverización, etc.

Esta técnica identifica la concentración mínima de oxígeno necesaria para que los tejidos se incendien en una mezcla de oxígeno y nitrógeno. Un valor LOl más alto indica propiedades ignífugas. Si bien este método es valioso, no se utiliza ampliamente en las prácticas de fabricación habituales para investigaciones.

Evalúe la eficacia de las propiedades de la llama examinando cómo se queman las telas y cuánto tiempo tardan en encenderse y el alcance del daño causado en configuraciones de llama particulares. Este enfoque se emplea comúnmente para probar una variedad de telas ignífugas y es particularmente frecuente en los estándares chinos, donde juega un papel importante.

Evalúe qué tan bien la tela resiste las llamas midiendo cuánto tiempo se quema y el tamaño del área dañada cuando se coloca en un ángulo de 45 grados.

Vamos a probar la resistencia al fuego de los tejidos midiendo cómo y durante cuánto tiempo se propaga la llama sobre una superficie plana.

En los últimos años se han producido avances notables en la tecnología global de retardantes de llama para textiles. Diversas organizaciones de investigación y empresas han estado trabajando en materiales y métodos para mejorar la retardancia de llama, como el masterbatch retardante de llama de polipropileno y soluciones compuestas que ofrecen propiedades tanto ignífugas como antiestáticas. El proyecto de investigación se centra principalmente en el desarrollo de fibras ignífugas de alto rendimiento y la exploración de su uso, especialmente en fibras con altas propiedades ignífugas y su uso en tejidos mixtos. Estas fibras tienen un índice de oxígeno de entre 45 y 50.

Diversos países también han creado una gama de retardantes de llama con excepcionales propiedades ignífugas. Por ejemplo, BEGOODTEX ha desarrollado Aquafyreguad™, una línea de retardantes de llama diseñados para diferentes tipos de fibras naturales y sintéticas.

Las fibras ignífugas tienen una producción y aplicación limitadas, por lo que en el futuro se espera el desarrollo de fibras ignífugas de alto rendimiento y multifuncionales, ya que pueden emplearse en industrias específicas como la militar y la de extinción de incendios. El rendimiento y el alcance de las fibras ignífugas son bajos, por lo que en el futuro se requiere una gran cantidad de investigación y desarrollo. Las fibras ignífugas de alto rendimiento y alta funcionalidad, en particular, requieren una tecnología específica, incluyendo las perspectivas en el ámbito militar y de extinción de incendios.

Actualmente, la mayoría de los textiles ignífugos solo cumplen la función ignífuga. La empresa china BEGOODTEX ha anunciado.. tejidos multifuncionales ignífugos, como: Retardante de llama y antibacteriano (FRANtiBact ™), Retardante de llama e impermeable (FRANTiAqua ™), Retardante de llama GRS (GRSFRTex ™), Retardante de llama y resistente a los rayos UV (FRANTIUV ™), y Retardante de llama y bloqueador de luz (AntiLightFR ™), Retardante de llama y antiestático (FRStaticGuard ™), Retardante de llama y de grado médico (FRMediGuard ™).

La tendencia futura es desarrollar retardantes de llama con baja toxicidad, baja emisión de humo y libres de contaminación. Recientemente, BEGOODTEX ha lanzado fibras naturales ecológicas como FR 100% Algodón y FR 100% Viscosa, que son ecológicas, biodegradables, libres de formaldehído, libres de químicos, no irritantes y no producen fatiga.