Entrer en contact

Merci de nous avoir contactés ! N'hésitez pas à nous en telplus sur vos besoins ; notre équipe d'experts vous répondra sous 24 heures.

Entrer en contact

Merci de nous avoir contactés ! N'hésitez pas à nous en telplus sur vos besoins ; notre équipe d'experts vous répondra sous 24 heures.

L'industrie automobile est soumise à des normes de sécurité strictes, exigeant notamment que les matériaux intérieurs, en particulier les tissus des sièges, constituent une barrière essentielle contre la propagation du feu. Cet article se veut un guide technique complet sur les tissus ignifuges pour sièges automobiles, mettant l'accent sur l'intégration de la haute performance en matière de sécurité incendie aux exigences rigoureuses des transports en commun, des autobus scolaires et des autocars. En tant qu'expert en R&D chez Begoodtex, mon objectif est d'analyser l'intersection entre la science des polymères, l'ingénierie textile et les normes de sécurité internationales. Nous verrons comment des compositions de fibres spécifiques, des procédés chimiques ignifuges écologiques et des techniques de fabrication avancées, telles que le tissage jacquard et la teinture en solution, convergent pour créer des matériaux qui non seulement répondent aux exigences légales (FMVSS 302 et ECE R118), mais garantissent également la sécurité des passagers grâce à de faibles émissions de fumée et à une composition non toxique. Cette analyse approfondie s'adresse aux responsables des achats, aux ingénieurs automobiles et aux responsables de la conformité en matière de sécurité, à la recherche de données fiables sur la prochaine génération de sellerie automobile.

Les normes de sécurité incendie régionales définissent les exigences fondamentales en matière de revêtements de sièges automobiles. Elles mesurent principalement les vitesses de combustion horizontale et verticale des matériaux intérieurs. Si la norme américaine FMVSS 302 fixe une vitesse de combustion maximale de 102 mm/min, la réglementation européenne ECE R118, applicable aux véhicules de catégorie M3 (autocars et autobus), est nettement plus rigoureuse. Elle exige notamment des essais de fusion (Annexe 7) et de vitesse de combustion verticale (Annexe 8). La conformité à ces normes n'est pas seulement une obligation légale, mais aussi un critère d'ingénierie essentiel qui détermine la densité du polymère et la concentration de retardateur de flamme du revêtement.

Tableau 1 : Analyse comparative des normes primaires en matière de retardateurs de flamme

| Standard | Région | Méthode d'essai primaire | Indicateur clé / Seuil | Champ d'application |

|---|---|---|---|---|

| FMVSS 302 | États-Unis/Monde | Taux de combustion horizontal | Max 102 mm/min | Tous les véhicules de tourisme |

| Annexe 6 du règlement ECE R118 | UE / International | Taux de combustion horizontal | Max 100 mm/min | Autocars et bus (M3) |

| Annexe 8 du règlement ECE R118 | UE / International | Taux de combustion vertical | Max 150 mm/5 s (allumage) | Rideaux verticaux/Intérieur |

| GB 8410 | Chine | Taux de combustion horizontal | Max 100 mm/min | Tous les véhicules à moteur |

| ISO 3795 | International | Taux de combustion horizontal | Méthode normalisée | Véhicules routiers, tracteurs |

En cas d'incendie de véhicule, l'inhalation de fumée et l'exposition aux gaz toxiques sont souvent plus mortelles que la chaleur. La technologie LSNT (Low Smoke Non-Toxic) pour sièges automobiles utilise des synergistes spécifiques qui inhibent la réaction en chaîne radicalaire en phase gazeuse ou favorisent le mécanisme en phase condensée. En réduisant la densité de fumée (mesurée par Ds max) et en limitant l'émission de gaz mortels tels que le cyanure d'hydrogène (HCN), le monoxyde de carbone (CO) et les oxydes d'azote (NOx), les tissus techniques Begoodtex offrent aux passagers le « temps précieux » nécessaire à une évacuation en toute sécurité.

Pour les transports en commun et les autobus urbains, l'indice de toxicité (IT) est calculé en fonction de la concentration de certains gaz par rapport à leurs seuils létaux de référence. Nos tissus LSNT visent un ITC inférieur à 0,75 selon la norme EN 45545-2, de plus en plus utilisée comme référence pour les véhicules routiers à forte occupation.

Le choix de la fibre de base (polyester, laine, aramide ou mélanges) détermine fondamentalement la résistance intrinsèque au feu du tissu et sa réaction aux traitements ignifuges chimiques. Si les fibres synthétiques comme le polyester ignifugé dominent en raison de leur rapport coût-efficacité et de leur durabilité, les fibres naturelles comme la laine possèdent une structure naturellement riche en azote qui favorise l'auto-extinction. Il est essentiel de connaître l'indice limite d'oxygène (LOI) de chaque type de fibre ; les tissus de qualité automobile nécessitent généralement un LOI supérieur à 28 % pour garantir qu'ils ne contribuent pas à la combustion dans des conditions atmosphériques normales.

Tableau 2 : Propriétés physiques et thermiques des différents types de fibres automobiles

| Type de fibre | LOI (%) | Point de fusion (Celsius) | Résistance à la traction | Avantage principal |

|---|---|---|---|---|

| FR Polyester | 28 – 32 | 250 – 260 | Haut | Durabilité et résistance aux UV |

| Laine / Mélange ignifugé | 24 – 26 | 200+ | Modéré | Confort naturel et faible toxicité |

| Méta-aramide | 29 – 31 | 400+ | Très élevé | Stabilité thermique extrême |

| Modacrylique | 28 – 33 | 160 – 190 | Modéré | Toucher doux, facile à mélanger |

Pour les autobus urbains, un mélange haute performance courant est composé de 85 % de polyester ignifugé et de 15 % de nylon ou de laine. Cette combinaison allie la résistance des fibres synthétiques à l'effet ignifuge des fibres azotées, garantissant ainsi la résistance du tissu aux plus de 100 000 cycles du test d'abrasion Martindale requis pour une utilisation intensive dans les transports en commun.

Les sièges des transports en commun sont soumis à des contraintes mécaniques extrêmes dues à la forte rotation des passagers, ce qui exige une synergie entre résistance à l'abrasion et stabilité ignifuge. Les revêtements ignifuges traditionnels peuvent se fissurer ou se délaminer sous l'effet de compressions et de frottements répétés, entraînant une défaillance localisée du revêtement. Begoodtex utilise une intégration moléculaire des agents ignifuges dans la matrice polymère, garantissant ainsi que même après 150 000 cycles Martindale, le tissu conserve son intégrité structurelle et réussit sans problème le test de combustion horizontale ECE R118.

« La durabilité d'un tissu ignifuge dans un environnement de bus urbain se mesure non pas au premier jour, mais après cinq ans de service. L'usure mécanique ne doit pas dégrader la barrière chimique coupe-feu. »

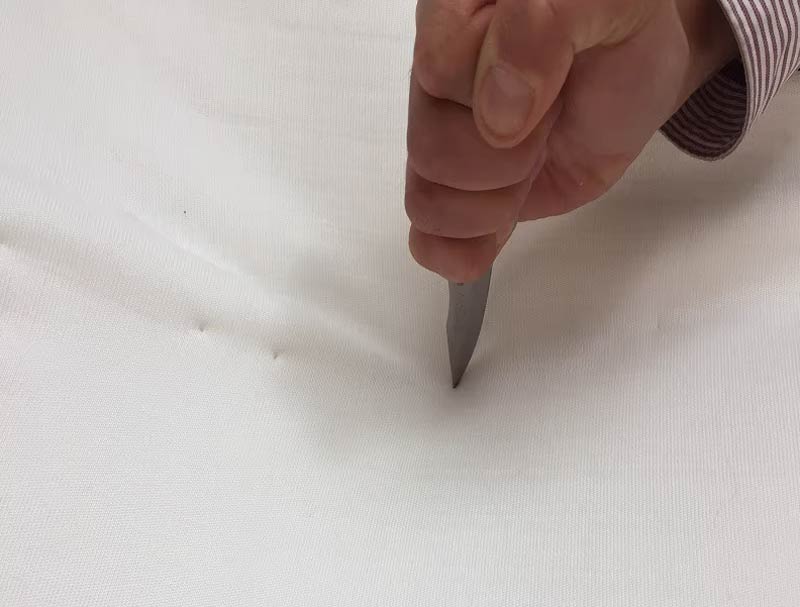

Les autobus scolaires nécessitent des protections spécifiques contre les actes de vandalisme et les sources d'inflammation à haute intensité. Le tissu doit être conçu avec une résistance élevée à la déchirure pour résister aux lacérations et une extinction instantanée des flammes afin d'empêcher la propagation des petits incendies (par exemple, causés par des briquets ou des allumettes) dans l'habitacle. Begoodtex est spécialisé dans les tissages haute densité qui empêchent la pénétration d'objets pointus tout en respectant la norme de sécurité incendie verticale ECE R118, annexe 8.

La production de tissus Jacquard FR exige une gestion complexe des fils, où le motif esthétique ne doit pas créer de points faibles dans la barrière coupe-feu. Dans les intérieurs automobiles, le tissage Jacquard permet des designs et des textures spécifiques à chaque marque, mais la longueur variable des fils flottants peut influencer la vitesse de combustion. Chez Begoodtex, nous calibrons la densité du tissage et la torsion des fils afin de garantir que la perméabilité à l'air de la structure Jacquard n'accélère pas l'apport d'oxygène à une flamme potentielle.

Les intérieurs automobiles modernes abandonnent progressivement le décabromodiphényléther (DecaBDE) et autres retardateurs de flamme halogénés en raison des préoccupations environnementales et sanitaires (REACH/RoHS). Begoodtex utilise des systèmes ignifuges organophosphorés et azotés non toxiques et respectueux de l'environnement. Ces substances chimiques sont fixées de façon permanente à la fibre, empêchant ainsi la migration en surface, responsable d'irritations cutanées et de formation de buée sur les vitres intérieures.

Tableau 3 : Normes de sécurité chimique et de conformité réglementaire

| Règlement | Exigence | Solution Begoodtex |

|---|---|---|

| REACH SVHC | Aucune substance dangereuse > 0,1% | Formules 100% sans halogène |

| OEKO-TEX 100 | pH respectueux de la peau et sans toxines | Classe I (Sans danger pour les nourrissons) certifié |

| VDA 278 | faibles émissions de COV et de FOG | Agents ignifuges à base d'eau et à haute fixation |

| RoHS 3 | Restriction des PBB/PBDE | Chimie conforme à base de phosphore |

L'entretien des sièges automobiles représente un poste de dépenses important pour les gestionnaires de flottes, ce qui exige des tissus à la fois ignifuges et faciles à nettoyer. Traditionnellement, l'ajout d'agents déperlants à base de fluorocarbone (DWR) pouvait nuire à l'efficacité du revêtement ignifuge. Begoodtex a mis au point un procédé de finition par réticulation permettant l'intégration d'agents hydrophobes C6 ou sans fluor aux propriétés ignifuges, facilitant ainsi l'élimination des taches (liquides, café, boue) sans compromettre la sécurité.

Les tissus des sièges automobiles sont soumis à un rayonnement UV extrême et à des températures dépassant 80 °C derrière le pare-brise. Cet environnement peut dégrader la résistance des fibres et les agents ignifuges chimiques. Begoodtex utilise des fils de polyester ignifuges stabilisés aux UV et des colorants dispersés à haute énergie pour garantir au tissu une résistance à la lumière de niveau 6+ (ISO 105-B02), évitant ainsi qu'il ne devienne cassant, un état qui augmenterait considérablement son inflammabilité.

Le choix entre les fibres ignifuges teintées dans la masse et les traitements ultérieurs par teinture en pièce implique un compromis entre coût, délai de livraison et durabilité des performances. Dans la teinture dans la masse, l'agent ignifuge et le pigment sont ajoutés au polymère liquide avant l'extrusion en fibre. Il en résulte des propriétés ignifuges intégrées, véritablement permanentes et inaltérables, contrairement aux traitements de surface qui peuvent perdre de leur efficacité avec le temps ou le nettoyage.

Pour les gestionnaires de flottes, la possibilité de nettoyer en profondeur ou de laver industriellement les housses de siège est essentielle à l'hygiène. Les tissus automobiles Begoodtex sont conçus pour résister à 50 cycles de lavage industriel à 60 °C tout en restant conformes à la norme ECE R118. Nous réalisons des tests de lixiviation afin de garantir que les agents ignifuges ne migrent pas dans les eaux usées, ce qui confirme également la durabilité de la protection contre l'incendie pendant toute la durée de vie du véhicule.

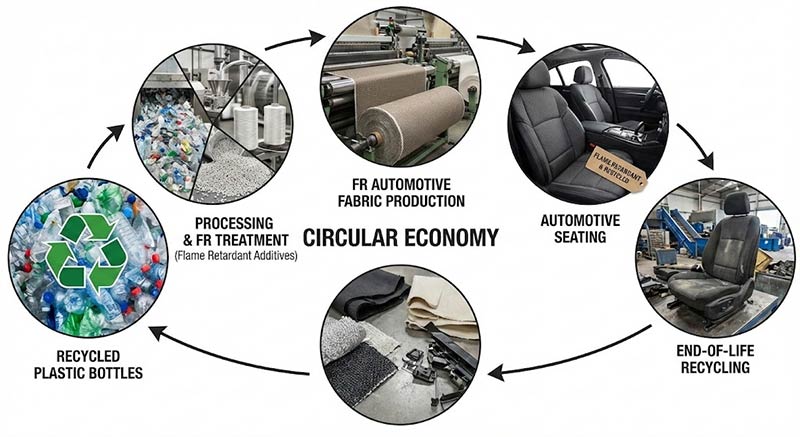

L'avenir des intérieurs automobiles repose sur le concept « monomatériau », où l'ensemble du siège – du tissu à la mousse – est fabriqué à partir de polyester 100 % recyclable. Begoodtex développe actuellement des tissus ignifugés à base de rPET (polyéthylène téréphtalate recyclé) conformes à la norme FMVSS 302. Cette évolution s'inscrit dans la feuille de route mondiale pour un secteur automobile durable, en réduisant l'empreinte carbone de la production automobile sans compromettre la sécurité des occupants.

R : Non, avec la technologie de teinture en solution ignifuge Begoodtex. Les agents ignifuges font partie intégrante de la structure moléculaire de la fibre. Pour les tissus traités en surface, une dégradation survient après 10 à 15 lavages ; toutefois, notre gamme automobile est conçue pour résister à plus de 50 lavages industriels sans perte de performance.

A : Nous respectons la norme VDA 278 en utilisant des agents ignifuges à point d'ébullition élevé et en éliminant les composés organiques volatils (COV). Ceci garantit l'absence de condensation de vapeurs chimiques sur le pare-brise lors d'une exposition à des températures élevées.

A : C'est un défi. La norme ECE R118 (en particulier l'annexe 8 relative à la combustion verticale) exige généralement une densité minimale de 300 g/m² pour assurer une masse thermique suffisante et résister à l'inflammation. Nous optimisons la densité du tissage afin d'obtenir le poids le plus faible possible tout en préservant la marge de sécurité.

R : Oui. Nous concevons des paramètres spécifiques de résistance des coutures et de résistance à l'éclatement. Le traitement ignifuge n'affecte pas l'allongement du fil à la rupture, ce qui garantit une déchirure prévisible du tissu lors du déploiement de l'airbag.

A : Le polyester offre une résistance à l'abrasion nettement supérieure (plus de 100 000 cycles contre 30 000) et une meilleure stabilité aux UV. Les traitements ignifuges à base de coton sont également sujets au lessivage et offrent une mauvaise gestion de l'humidité dans les transports en commun à forte fréquentation.