Contattaci

Grazie per averci contattato! teldi più sulle tue esigenze: il nostro team di esperti ti risponderà entro 24 ore.

Contattaci

Grazie per averci contattato! teldi più sulle tue esigenze: il nostro team di esperti ti risponderà entro 24 ore.

L'industria automobilistica opera secondo rigorosi requisiti di sicurezza, in base ai quali i materiali interni, in particolare i tessuti dei sedili, devono fornire una barriera critica contro la propagazione del fuoco. Questo articolo costituisce una guida tecnica completa ai tessuti ignifughi (FR) per sedili interni di autoveicoli, concentrandosi sull'integrazione di elevate prestazioni di sicurezza antincendio con i rigorosi requisiti dei trasporti pubblici, degli scuolabus e dei pullman commerciali. In qualità di esperto specializzato in R&S presso Begoodtex, il mio obiettivo è delineare l'intersezione tra scienza dei polimeri, ingegneria tessile e standard di sicurezza globali. Esploreremo come specifiche composizioni di fibre, prodotti chimici FR ecocompatibili e tecniche di produzione avanzate come la tessitura jacquard e la tintura in massa convergono per creare materiali che non solo soddisfano i requisiti legali come FMVSS 302 ed ECE R118, ma garantiscono anche la sopravvivenza dei passeggeri grazie a basse emissioni di fumo e profili atossici. Questo approfondimento è pensato per professionisti degli acquisti, ingegneri automobilistici e responsabili della conformità alla sicurezza che cercano dati autorevoli sulla prossima generazione di rivestimenti per autoveicoli.

Il punto di riferimento fondamentale per la sicurezza dei tessuti dei sedili automobilistici è dettato dalle norme antincendio regionali, che misurano principalmente la velocità di combustione orizzontale e verticale dei materiali interni. Mentre la norma statunitense FMVSS 302 stabilisce una velocità di combustione massima di 102 mm/min, le normative europee per i veicoli di categoria M3 (pullman e autobus) ai sensi della norma ECE R118 sono significativamente più rigorose e richiedono test per il comportamento alla fusione (Allegato 7) e la velocità di combustione verticale (Allegato 8). La conformità non è solo un ostacolo legale, ma un parametro ingegneristico fondamentale che determina la densità del polimero e la concentrazione di ritardante di fiamma del tessuto.

Tabella 1: Analisi comparativa degli standard primari sui ritardanti di fiamma

| Standard | Regione | Metodo di prova primario | Metrica chiave/soglia | Ambito di applicazione |

|---|---|---|---|---|

| FMVSS 302 | USA/Globale | Velocità di combustione orizzontale | Massimo 102 mm/min | Tutti i veicoli passeggeri |

| ECE R118 Allegato 6 | UE / Internazionale | Velocità di combustione orizzontale | Massimo 100 mm/min | Pullman e autobus (M3) |

| ECE R118 Allegato 8 | UE / Internazionale | Velocità di combustione verticale | Max 150 mm/5s (accensione) | Tende verticali/interni |

| GB 8410 | Cina | Velocità di combustione orizzontale | Massimo 100 mm/min | Tutti i veicoli a motore |

| ISO 3795 | Internazionale | Velocità di combustione orizzontale | Metodo standardizzato | Veicoli stradali, trattori |

In caso di incendio di un veicolo, l'inalazione di fumo e l'esposizione a gas tossici sono spesso più letali del calore. La tecnologia Low Smoke Non-Toxic (LSNT) per i sedili delle automobili prevede l'utilizzo di sinergici specializzati che interferiscono con la reazione a catena dei radicali in fase gassosa o promuovono il meccanismo della fase condensata. Riducendo la densità del fumo (misurata da Ds max) e limitando l'emissione di gas letali come acido cianidrico (HCN), monossido di carbonio (CO) e ossidi di azoto (NOx), i tessuti ingegnerizzati Begoodtex offrono ai passeggeri il "Golden Time" necessario per un'evacuazione sicura.

Per gli autobus del trasporto pubblico e urbani, l'indice di tossicità (CIT) viene calcolato in base alla concentrazione di gas specifici rispetto ai rispettivi livelli letali di riferimento. I nostri tessuti LSNT mirano a un valore CIT inferiore a 0,75 secondo la norma EN 45545-2, sempre più adottata come parametro di riferimento per i veicoli stradali ad alta densità di passeggeri.

La scelta della fibra di base (poliestere, lana, aramide o miscele) determina fondamentalmente la resistenza alla fiamma intrinseca del tessuto e la sua reazione ai trattamenti chimici ignifughi. Mentre le fibre sintetiche come il poliestere ignifugo sono dominanti per via del rapporto costo-efficacia e della durevolezza, le fibre naturali come la lana offrono strutture intrinsecamente ricche di azoto che favoriscono l'autoestinguenza. È essenziale comprendere l'indice limite di ossigeno (LOI) di ciascun tipo di fibra; i tessuti per uso automobilistico richiedono generalmente un LOI superiore al 28% per garantire che non favoriscano la combustione in condizioni atmosferiche standard.

Tabella 2: Proprietà fisiche e termiche dei tipi di fibre automobilistiche

| Tipo di fibra | LOI (%) | Punto di fusione (Celsius) | Resistenza alla trazione | Vantaggio primario |

|---|---|---|---|---|

| Poliestere FR | 28 – 32 | 250 – 260 | Alto | Durata e resistenza ai raggi UV |

| Miscela di lana / FR | 24 – 26 | 200+ | Moderare | Comfort naturale e bassa tossicità |

| Meta-aramide | 29 – 31 | 400+ | Molto alto | Estrema stabilità al calore |

| Modacrilico | 28 – 33 | 160 – 190 | Moderare | Morbido al tatto, sfumabile |

Per gli autobus urbani, una comune miscela ad alte prestazioni è composta per l'85% da poliestere ignifugo e per il 15% da nylon o lana. Questa combinazione sfrutta la resistenza dei materiali sintetici con la sinergia ignifuga delle fibre contenenti azoto, garantendo al tessuto la resistenza agli oltre 100.000 cicli di test Martindale richiesti per l'uso intensivo sui mezzi pubblici.

I sedili dei mezzi pubblici sono sottoposti a sollecitazioni meccaniche estreme dovute all'elevato turnover dei passeggeri, che richiedono una sinergia tra resistenza all'abrasione e stabilità ignifuga. I rivestimenti ignifughi tradizionali possono screpolarsi o delaminarsi sotto ripetuti sforzi di compressione e attrito, causando "cedimenti ignifughi localizzati". Begoodtex utilizza un'integrazione a livello molecolare di agenti ignifughi nella matrice polimerica, garantendo che anche dopo 150.000 cicli Martindale, il tessuto mantenga la sua integrità strutturale e superi senza compromessi il test di combustione orizzontale ECE R118.

"La durabilità di un tessuto ignifugo in un autobus urbano non si misura dal primo giorno, ma dopo cinque anni di servizio. L'usura meccanica non deve degradare la barriera chimica antincendio."

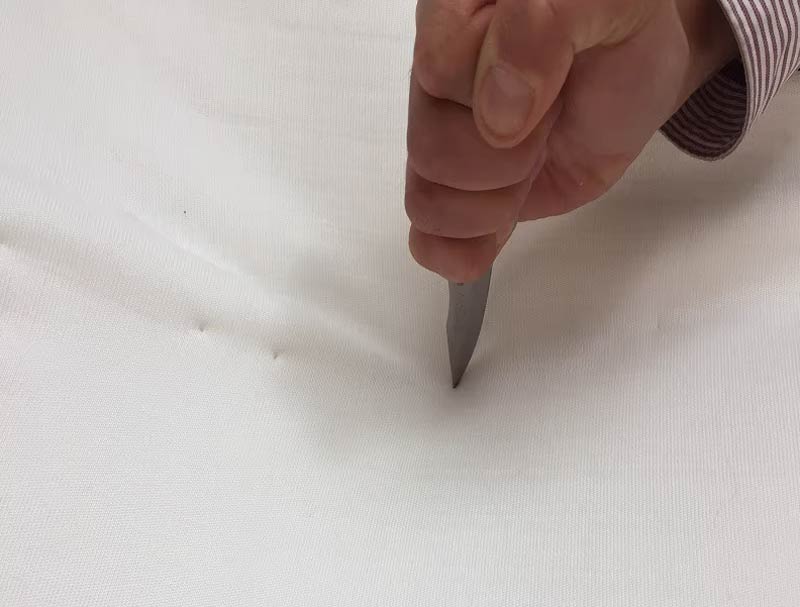

Gli ambienti degli scuolabus richiedono protezioni specifiche contro danni intenzionali (vandalismo) e fonti di ignizione ad alta intensità. Il tessuto deve essere progettato con un'elevata resistenza allo strappo per resistere ai tagli e una risposta immediata alla fiamma per impedire che piccoli incendi (ad esempio, causati da accendini o fiammiferi) si propaghino all'interno della cabina. Begoodtex è specializzata in tessuti ad alta densità che impediscono l'ingresso di oggetti appuntiti, mantenendo al contempo la classificazione di sicurezza antincendio verticale ECE R118 Allegato 8.

La produzione di tessuti Jacquard FR richiede una complessa gestione del filato, in cui il motivo estetico non deve creare "punti deboli" nella barriera al fuoco. Negli interni delle automobili, le armature Jacquard consentono design e texture specifici per ogni marchio, ma le diverse lunghezze di galleggiamento dei filati possono influenzare la velocità di combustione. In Begoodtex, calibriamo la densità di trama e la torsione del filato per garantire che la permeabilità all'aria della struttura Jacquard non acceleri l'apporto di ossigeno a una potenziale fiamma.

Gli interni delle automobili moderne stanno abbandonando l'utilizzo di Decabromodifeniletere (DecaBDE) e di altri ritardanti di fiamma alogenati a causa di preoccupazioni ambientali e sanitarie (REACH/RoHS). Begoodtex impiega sistemi FR a base di organofosforati e azoto, atossici ed ecosostenibili. Queste sostanze chimiche si legano in modo permanente alla fibra, prevenendo il fenomeno del "blooming" (migrazione superficiale) che può causare irritazioni cutanee o appannamento dei finestrini interni dei veicoli.

Tabella 3: Standard di sicurezza chimica e conformità normativa

| Regolamento | Requisito | Soluzione Begoodtex |

|---|---|---|

| REACH SVHC | Nessuna sostanza pericolosa > 0,1% | Formulazioni 100% prive di alogeni |

| OEKO-TEX 100 | pH delicato sulla pelle e senza tossine | Certificato di Classe I (sicuro per i neonati) |

| VDA 278 | Basse emissioni di COV e FOG | Agenti FR a base d'acqua ad alta fissazione |

| Direttiva RoHS 3 | Restrizione di PBB/PBDE | Chimica conforme a base di fosforo |

La manutenzione dei sedili delle auto rappresenta un costo operativo primario per i proprietari di flotte, e richiede tessuti ignifughi e "facili da pulire". Tradizionalmente, l'aggiunta di idrorepellenti a base di fluorocarburi (DWR) potrebbe interferire con l'efficacia del rivestimento ignifugo. Begoodtex ha sviluppato un processo di finitura reticolante che consente l'integrazione di agenti idrofobici C6 o privi di fluoro con proprietà ignifughe, consentendo la rimozione di fuoriuscite, macchie di caffè e fango senza compromettere la sicurezza.

I tessuti dei sedili per auto sono esposti a radiazioni UV estreme e a temperature superiori a 80 °C dietro i vetri del veicolo. Questo ambiente può degradare sia la resistenza delle fibre che gli agenti chimici ignifughi. Begoodtex utilizza filati di poliestere ignifugo stabilizzati ai raggi UV e coloranti dispersi ad alta energia per garantire che il tessuto mantenga una resistenza alla luce di Grado 6+ (ISO 105-B02), impedendo al tessuto di diventare fragile, condizione che ne aumenterebbe significativamente l'infiammabilità.

La scelta tra fibre ignifughe tinte in massa (dope-dyed) e post-trattamenti tinti in pezza comporta un compromesso tra costi, tempi di consegna e durata delle prestazioni. Nella tintura in massa, l'agente ritardante di fiamma e il pigmento vengono aggiunti al polimero liquido prima dell'estrusione in fibra. Ciò si traduce in proprietà ignifughe "integrate" che sono realmente permanenti e non possono essere lavate o consumate, a differenza dei trattamenti topici che possono perdere efficacia nel tempo o durante la pulizia.

Per gli operatori di flotte, la possibilità di pulire a fondo o lavare industrialmente i rivestimenti dei sedili è fondamentale per l'igiene. I tessuti per autoveicoli Begoodtex sono progettati per resistere fino a 50 cicli di lavaggio industriale a 60 gradi Celsius, mantenendo la conformità alla norma ECE R118. Effettuiamo "test di lisciviazione" per garantire che le sostanze chimiche ignifughe non si diffondano nelle acque reflue, il che conferma anche la longevità della protezione antincendio per l'intera vita utile del veicolo.

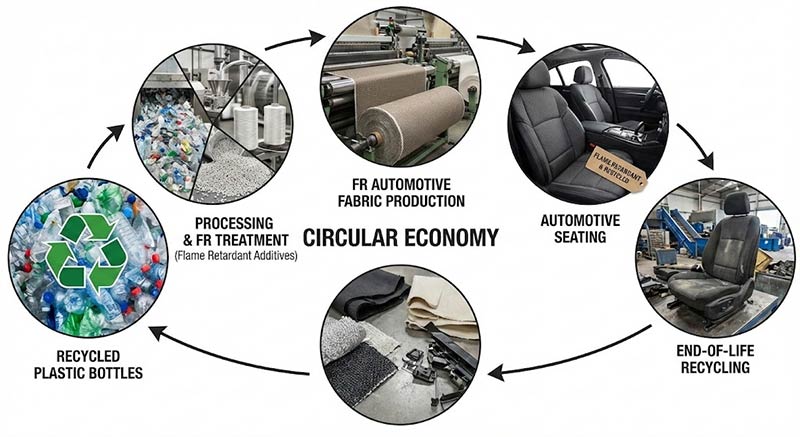

Il futuro degli interni automobilistici risiede nel concetto di "Mono-materiale", in cui l'intero sedile, dal tessuto alla schiuma, è realizzato in poliestere riciclabile al 100%. Begoodtex sta attualmente sviluppando tessuti ignifughi realizzati in rPET (polietilene tereftalato riciclato) conformi agli standard FMVSS 302. Questo cambiamento supporta la Global Automotive Sustainability Roadmap, riducendo l'impronta di carbonio della produzione di veicoli senza sacrificare le prestazioni di sicurezza dei materiali interni.

R: No, se si utilizza la tecnologia ignifuga Begoodtex tinta in massa. Gli agenti ignifughi sono parte della struttura molecolare della fibra. Per i tessuti trattati localmente, la degradazione si verifica dopo 10-15 lavaggi; tuttavia, la nostra gamma per il settore automotive è progettata per oltre 50 lavaggi industriali senza perdita di resistenza.

R: Rispettiamo gli standard VDA 278 utilizzando agenti FR ad alto punto di ebollizione ed eliminando i composti organici volatili (COV). Questo garantisce che nessun vapore chimico si condensi sul parabrezza durante l'esposizione ad alte temperature.

R: È impegnativo. La normativa ECE R118 (in particolare l'Allegato 8 per la combustione verticale) richiede solitamente una densità minima di 300 g/m² per fornire una massa termica sufficiente a resistere all'ignizione. Ottimizziamo la densità della trama per ottenere il peso più basso possibile mantenendo il margine di sicurezza.

R: Sì. Progettiamo parametri specifici per la resistenza delle cuciture e la resistenza allo scoppio. Il trattamento FR non influisce sull'allungamento a rottura del filato, garantendo che il tessuto si strappi in modo prevedibile durante il gonfiaggio dell'airbag.

R: Il poliestere offre una resistenza all'abrasione notevolmente superiore (cicli da 100.000 a 30.000) e una stabilità ai raggi UV. I trattamenti ignifughi a base di cotone sono inoltre soggetti a lisciviazione e offrono una scarsa gestione dell'umidità nei mezzi pubblici ad alto traffico.