Contattaci

Grazie per averci contattato! teldi più sulle tue esigenze: il nostro team di esperti ti risponderà entro 24 ore.

Contattaci

Grazie per averci contattato! teldi più sulle tue esigenze: il nostro team di esperti ti risponderà entro 24 ore.

Astratto: Questo articolo introduce principalmente il meccanismo di combustione, le caratteristiche di cracking termico, le tipologie e i meccanismi dei ritardanti di fiamma nei tessuti ignifughi, nonché i metodi di produzione e i metodi di prova delle fibre e dei tessuti ignifughi. Copre vari aspetti, dai principi dei ritardanti di fiamma ai processi di produzione, fino agli standard di prova, e guarda al futuro trend di sviluppo dei tessuti ignifughi, in particolare alla ricerca e allo sviluppo di ritardanti di fiamma a bassa tossicità e bassa emissione di fumi e di tessuti ignifughi multifunzionali. L'articolo elenca inoltre alcuni standard e regolamenti pertinenti di diversi paesi e regioni, nonché i prodotti e le tecnologie ignifughe sviluppati dall'azienda BEGOODTEX.

Nel corso della storia, il fuoco ha contribuito a plasmare il progresso umano e lo sviluppo tecnologico; tuttavia, rappresenta anche una grave minaccia per il verificarsi di incendi stessi. L'Associazione Europea dei Ritardanti di Fiamma (FERA) segnala che oltre 5.000 persone perdono la vita a causa di incendi in Europa, con notevoli ripercussioni socioeconomiche. La Germania subisce perdite fino a 6,5 miliardi di marchi a causa degli incendi, mentre l'impatto economico degli incendi, all'interno dell'Unione Europea, rappresenta l'1% del PIL regionale. In Cina, ogni anno si verificano in media dai 30.000 ai 40.000 incendi, che causano dalle 2.000 alle 3.000 vittime e perdite economiche che vanno dai 200 ai 300 milioni di yuan, in aumento nel tempo.

La tecnologia ignifuga ha avuto origine negli anni Trenta, inizialmente con trattamenti non permanenti, per poi progredire verso l'uso di materiali ignifughi più durevoli, come quelli utilizzati nelle tende militari durante la Seconda Guerra Mondiale. Negli anni Sessanta, nazioni come Europa, Stati Uniti e Giappone hanno elaborato linee guida sulla resistenza al fuoco per i tessuti, imponendo l'utilizzo di materiali ignifughi in determinati luoghi e prodotti.

La ritardanza di fiamma si riferisce alla proprietà di un materiale di rallentare o impedire la combustione, proprietà che può essere intrinseca o ottenuta tramite post-lavorazione. Il meccanismo d'azione dei tessuti ignifughi consiste nel prevenire reazioni a catena durante il processo di combustione, come l'assorbimento di calore, la modifica della modalità di degradazione termica e la riduzione della produzione di gas combustibili, al fine di ottenere effetti ritardanti di fiamma.

La ricerca ha dimostrato che i tessuti ignifughi possono migliorare significativamente la sicurezza. Ad esempio, rispetto ai tessuti non trattati, i tessuti ignifughi possono prolungare il tempo di fuga da 10 a 15 volte, ridurre il calore e i gas tossici rilasciati durante la combustione ed evitare la produzione di fumo denso.

Attualmente, nel mondo tessile, i test di resistenza al fuoco utilizzano metodi riconosciuti a livello internazionale da diversi paesi, come lo standard BS del Regno Unito, lo standard DLN tedesco, lo standard GCSB canadese, lo standard FS statunitense, lo standard JLS giapponese, lo standard ANF francese, lo standard SLS svedese, lo standard GB cinese e gli standard internazionali dell'ISO. Diversi settori e istituzioni in nazioni come centri urbani o stati noti come New York e California negli Stati Uniti, così come dipartimenti come il Commercio (DOCFF), i Trasporti (DOT) e le organizzazioni militari, hanno i propri standard e metodologie di prova unici, seguiti da vari gruppi o associazioni come la National Fire Protection Association (NFPA), l'Association of Textile Chemists and Dyers (AATCC) e la Society for Testing and Materials (ASTM), tra gli altri.

Dal 1953, gli Stati Uniti hanno promulgato il Flammable Fabrics Act (FFAP), che impone ai tessuti di rispettare i requisiti tecnici di infiammabilità. Alcuni standard associati includono:

Il Canada ha approvato il Regolamento sui prodotti pericolosi e le normative correlate (come pigiami per bambini, tappeti, tende, ecc.), che vengono implementate da Health Canada per garantire che tutti i prodotti tessili soddisfino i requisiti ignifughi. Norme parziali correlate:

Il Giappone non ha requisiti specifici di resistenza al fuoco per i prodotti di abbigliamento, ma ha stabilito standard ignifughi per tappeti e tende negli edifici, richiedendo che i tessuti utilizzati in luoghi specifici soddisfino le prestazioni ignifughe prescritte e siano etichettati con "etichette di prevenzione incendi". Ad esempio, la norma JIS L 1091 si applica ai tessili per la casa (tende, lenzuola).

Ogni stato australiano ha normative tecniche diverse: l'Australia Occidentale ha promulgato il Fair Trade Act del 1987 e i Children's Evening Dress Standards del 1988; la Tasmania ha il Flammable Clothing Act del 1973 e i Flammable Clothing Regulations del 2002; il Nuovo Galles del Sud ha promulgato i Fair Trade (General Requirements) Regulations del 2002. Queste normative stabiliscono che i metodi di prova e di resistenza al fuoco per l'abbigliamento da sera per bambini (come pigiami, accappatoi, ecc.) numerati da 00 a 14 devono essere conformi allo standard AS/NZS 1249.

Il Regno Unito ha norme sulla sicurezza ignifuga per l'abbigliamento da sera. Nel 1985 sono entrate in vigore le Norme di sicurezza per l'abbigliamento da sera in sostituzione delle Norme di sicurezza per l'abbigliamento da notte femminile. Nel 1987 sono state apportate modifiche che hanno esteso queste norme a tutti i tipi di abbigliamento da sera. Secondo queste norme, l'abbigliamento da sera per bambini di età compresa tra 3 mesi e 13 anni deve essere conforme allo standard BS5722 e deve avere un'etichetta permanente che specifichi se è conforme allo standard di combustione. L'abbigliamento da sera trattato con prodotti chimici ignifughi deve essere accompagnato da etichette che avvertano delle istruzioni di lavaggio e dei detergenti specifici da utilizzare per la pulizia, secondo le linee guida delineate nella norma BS5651, prima di effettuare test o valutazioni sulle sue proprietà. Elenco parziale degli standard;

La combustione dei tessuti è influenzata dal loro tipo, dalla loro struttura e dalla loro composizione. Possono essere classificati in vari gruppi, come non infiammabili, resistenti al fuoco, ignifughi, infiammabili e combustibili. Il processo di combustione richiede tre elementi: una fonte di calore, ossigeno e materiali infiammabili. I tessuti si incendiano a causa delle fonti di calore. Una volta che la temperatura della fonte di calore raggiunge un certo livello, le fibre iniziano a decomporsi e rilasciano gas infiammabili che si combinano con l'ossigeno e prendono fuoco. La combustione dei tessuti prevede fasi come il riscaldamento del materiale prima che si fonda e si crepi, decomporsi e infine prendere fuoco a causa dell'ossidazione.

| Tipi di fibre | Nome della fibra | Vicino alla fiamma | Nelle fiamme | Lascia la fiamma | Forma residua |

| fibra di cellulosa | Fibra di polpa di bambù | Non si scioglie e non si restringe | Brucia velocemente | Continua a bruciare | Una piccola quantità di grigio scuro tenue |

| fibra di bambù | Non si scioglie e non si restringe | Brucia velocemente | Continua a bruciare | Una piccola quantità di grigio tenue | |

| Adesivo | Non si scioglie e non si restringe | Brucia velocemente | Continua a bruciare | Una piccola quantità di grigio-bianco-grigiastro tenue | |

| Cotone e kapok | Non si scioglie e non si restringe | Brucia velocemente | Continua a bruciare | Una piccola quantità di grigio-nero tenue | |

| Lino | Non si scioglie e non si restringe | Brucia velocemente | Continua a bruciare | Una piccola quantità di seta a forma di striscia grigio-bianco grigio | |

| Fibre proteiche | Fibre proteiche di soia | Contrarre | C'è fumo nero nella combustione. | Continua a bruciare | Nero e grigio croccanti, una piccola quantità di pezzi duri |

| Fibre proteiche del latte | Sciogliere e arricciare | Arriccia, sciogli, brucia | Bruciante, a volte autodistruttivo | Nero, sostanzialmente croccante, | |

| Fibra di cordone di conchiglia | Non si scioglie e non si restringe | Brucia rapidamente, non sciogliere e conserva il fascio di cerchi originale. | Continua a bruciare | Nero e grigio, fragile | |

| Lana, seta | Contrazione o arricciamento | Bruciare gradualmente | Non è facile da bruciare | Grigio nero croccante | |

| fibra sintetica | fibra di poliestere | Contrazione, fusione | Prima sciogli e poi brucia | C'è molto fumo nero e gocciola liquido fuso, | Palla dura, vetrosa, marrone scuro |

| Le gocce di fusione sono di colore marrone scuro. | |||||

| fibra di poliammide | Contrazione, fusione | Prima sciogli e poi brucia | Ci sono gocce di fusione, e le gocce di fusione sono marroni. | Palla dura, vetrosa, marrone scuro | |

| Fibre acriliche | Contrazione, microfusione, bruciatura | Combustione di fusione | Ci sono piccole scintille luminose. | Pezzi duri, neri e croccanti | |

| Fibra di alcol polivinilico | Contrazione, fusione | Bruciando | Continua a bruciare | Pezzi duri, neri e croccanti | |

| fibra di polipropilene | Contrazione lenta | Combustione di fusione | Ci sono gocce di fusione, e le gocce di fusione sono di colore bianco latte. | Palla dura giallo-marrone |

La fibra di cellulosa è un materiale che si modifica quando viene riscaldata e può rilasciare residui solidi, liquidi e gas combustibili. Il modo in cui la fibra si decompone sotto l'azione del calore determina se continuerà a bruciare o meno. Quando la cellulosa brucia, subisce due tipi di combustione: una con fiamme e l'altra senza (cova senza fiamma).

Il processo di degradazione può essere osservato in tre fasi:

1. La rottura iniziale avviene a temperature inferiori a 370 ℃

2. La rottura principale avviene tra 370 ℃ e 430 ℃

3. La fase di rottura finale avviene sopra i 430 ℃

Nella fase di cracking (con temperature superiori a 430 °C), le prestazioni di combustione sono determinate dai prodotti di cracking; i risultati della ricerca indicano che la riduzione della produzione di elementi infiammabili può ridurre efficacemente i rischi di combustione. Ad esempio, durante i processi di pirolisi delle fibre di cotone vengono generatetel28 sostanze infiammabili; al contrario, con le fibre di cotone trattate con ritardanti di fiamma, i tipi e le quantità di prodotti di pirolisi vengono notevolmente ridotti.

Il modo in cui bruciano le fibre di poliestere è simile a quello in cui bruciano altri materiali polimerici sintetici. Quando le fibre di poliestere sono esposte al calore, si decompongono. Emettono gas infiammabili che favoriscono la propagazione più rapida dell'incendio. Per evitare che l'incendio si propaghi, è importante ridurre al minimo il rilascio di questi gas: durante la decomposizione, rallentare le reazioni che avvengono nell'aria, assorbire il calore prodotto dall'incendio o limitare la durata dell'incendio sottraendo ossigeno all'ambiente.

Esplora maggiori dettagli su Come la tecnologia ignifuga applicata al tessuto in poliestere. cliccando qui per maggiori informazioni.

Alcune sostanze, come il borace e l'acido borico, si fondono e, quando riscaldate, formano una pellicola vetrosa che ricopre la superficie delle fibre, isolando l'aria e inibendo la combustione. I fosfuri possono favorire la carbonizzazione, mentre i bromuri si decompongono producendo gas non combustibili, isolando ulteriormente l'aria o diluendo i gas combustibili, con conseguente effetto ritardante di fiamma.

I ritardanti di fiamma riducono la temperatura delle superfici dei polimeri e delle zone di combustione attraverso l'assorbimento del calore, la disidratazione, il cambiamento di fase o la decomposizione, rallentando così il processo di decomposizione termica.

I ritardanti di fiamma a base di fosforo generano pirofosfato a contatto con le fiamme, che ha un forte effetto disidratante e contribuisce alla carbonizzazione delle fibre. La pellicola carbonizzata che si forma può isolare efficacemente l'aria e ridurre il rilascio di gas infiammabili.

L'effetto ritardante di fiamma della fase condensata si ottiene ritardando o interrompendo il processo di decomposizione termica dei materiali. Tra i metodi più comuni figurano:

Il ritardante di fiamma in fase gassosa sopprime le reazioni di combustione in fase gassosa catturando ed eliminando i radicali liberi come H · e HO ·, controllando efficacemente il processo di combustione.

I radicali liberi possono perdere la loro attività a contatto con particelle di polvere o pareti di recipienti, riducendo la velocità delle reazioni in fase gassosa e inibendo così la combustione.

Quando le fibre termoplastiche vengono riscaldate, fondono, riducendo la loro superficie di contatto con l'aria e causando il distacco di goccioline dalla fiamma, riducendo così la velocità di combustione. Per ottimizzare la resistenza alla fiamma, diversi meccanismi collaborano tipicamente attraverso interazioni sinergiche per migliorare le prestazioni complessive del ritardante di fiamma.

Esistono vari tipi di ritardanti di fiamma, principalmente suddivisi in ritardanti di fiamma alogeni, ritardanti di fiamma fosfatici, ritardanti di fiamma inorganici e ritardanti di fiamma espansivi. Il meccanismo di azione ritardante di fiamma di ciascun tipo è diverso.

Riscaldando, i ritardanti di fiamma alogeni si decompongono e producono gas non combustibili, nella maggior parte dei casi alogenuri di idrogeno che raggiungono la superficie del materiale, ricoprendola con una pellicola che isola l'ossigeno dalla reazione di combustione. Sia gli alogenuri di idrogeno che i radicali liberi si combinano per formare radicali di cloro o bromo a bassa attività, che riducono ulteriormente la velocità di combustione.

I ritardanti di fiamma al fosforo agiscono attraverso il meccanismo della disidratazione e della carbonizzazione. I fosfati sono in grado di formare corpi vetrosi polifosfatici ad alte temperature, che racchiudono il materiale e impediscono all'ossigeno di raggiungere la sua superficie e favorire la combustione. Le coppie ioniche possono anche migliorare l'effetto ritardante di fiamma se combinate con fosfati metallici e cloruri.

I ritardanti di fiamma a base di esteri fosforici attenuano l'infiammabilità dei materiali formando acidi fosforici e metafosforici non volatili che catalizzano la disidratazione, nonché uno strato isolante di protezione in carbonio.

I ritardanti di fiamma al triossido di antimonio e agli alogeni possono lavorare insieme per assorbire il calore, consumare i radicali liberi che si formano durante la combustione della resina, ridurre la temperatura superficiale o la velocità di rilascio del gas infiammabile nella fase di separazione dell'incendio da un lato, ottimizzare l'effetto sinergico dall'altro.

Anche il ritardante di fiamma al fosforo/azoto genera uno strato di schiuma carbonizzata per espansione. Le caratteristiche di quest'ultima riguardano l'isolamento termico, la separazione di ossigeno e fumo e l'esclusione di gocce fuse. Lo strato di schiuma di carbonio, in quanto materiale poroso prodotto dalle schiume rigide in poliuretano, può isolare e impedire l'accensione della fonte, rallentando intrinsecamente la combustione per superare questo problema.

Esistono essenzialmente due approcci per rendere fibre e tessuti ignifughi: modificare le fibre stesse per ottenere una resistenza permanente alla fiamma o utilizzare finiture ignifughe sulla superficie del materiale. Per fibre come cotone idrofilo e lino, si utilizzano metodi di post-finissaggio per ottenere ignifughi, tramite deposizione per adsorbimento o legame chimico, per fissare il ritardante di fiamma sul tessuto o sul filato, garantendone le proprietà ignifughe. Le fibre sintetiche come poliestere e acrilico possono contenere ritardanti di fiamma incorporati durante la filatura, che vengono poi modificati tramite copolimerizzazione o miscelazione per migliorarne le proprietà ignifughe. In alternativa, l'ignifugazione delle fibre può essere ottenuta attraverso trattamenti di post-finissaggio per una maggiore resistenza al fuoco. Rispetto ai metodi tradizionali, l'applicazione di ritardanti di fiamma dopo la produzione è più semplice, richiede meno investimenti e produce risultati più rapidi, il che la rende un'opzione più praticabile per l'introduzione di nuove linee di prodotto. Le tecniche di post-lavorazione possono influenzare la resistenza e l'aspetto dei tessuti, oltre a influenzarne le proprietà ignifughe rispetto alla modifica del tessuto di seta non trattato.

Le fibre ignifughe ottengono proprietà ignifughe aggiungendo direttamente ritardanti di fiamma durante il processo di produzione. I metodi includono principalmente copolimerizzazione, miscelazione, copolimerizzazione a innesto, assorbimento di ritardanti di fiamma, alogenazione superficiale della fibra e post-finitura.

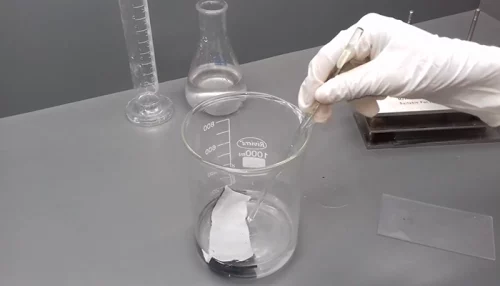

I tessuti ignifughi vengono solitamente realizzati mediante post-finitura della superficie del tessuto e applicando diversi metodi di finitura per rendere le fibre ignifughe. I metodi di finitura ignifughi più comuni includono imbottitura e cottura, tintura ad esaurimento, spalmatura, spruzzatura, ecc.

Questa tecnica identifica la concentrazione minima di ossigeno necessaria affinché i tessuti possano incendiarsi in una miscela di ossigeno e azoto. Un valore di LOl più elevato indica proprietà ignifughe. Sebbene questo approccio sia prezioso, a fini di ricerca non è ampiamente utilizzato nelle pratiche produttive quotidiane.

Valutare l'efficacia delle proprietà ignifughe esaminando come bruciano i tessuti, quanto tempo impiegano per accendersi e l'entità del danno causato da particolari impostazioni di fiamma. Questo approccio è comunemente impiegato per testare una gamma di tessuti ignifughi ed è particolarmente diffuso negli standard cinesi, dove svolge un ruolo significativo.

Valutare la resistenza del tessuto alle fiamme misurando per quanto tempo brucia e l'estensione dell'area danneggiata quando viene posizionato con un angolo di 45 gradi.

Mettiamo alla prova la resistenza al fuoco dei tessuti misurando come e per quanto tempo la fiamma si propaga su una superficie piana.

Negli ultimi anni si sono registrati notevoli progressi nella tecnologia globale dei ritardanti di fiamma per i tessuti. Diverse organizzazioni di ricerca e aziende hanno lavorato su materiali e metodi per migliorare la resistenza alla fiamma, come il masterbatch ignifugo in polipropilene e soluzioni composite che offrono sia proprietà ignifughe che antistatiche. L'obiettivo principale del progetto di ricerca è lo sviluppo di fibre ignifughe ad alte prestazioni e l'esplorazione del loro utilizzo, con particolare attenzione alle fibre con elevate proprietà ignifughe e al loro utilizzo in tessuti misti. Queste fibre hanno un indice di ossigeno compreso tra 45 e 50.

Diverse nazioni hanno inoltre creato una gamma di ritardanti di fiamma, dotati al contempo di eccezionali qualità ignifughe. Ad esempio, BEGOODTEX ha sviluppato Aquafyreguad™, una linea di ritardanti di fiamma progettati per diversi tipi di fibre naturali e sintetiche.

Le fibre ignifughe hanno una bassa produzione e applicazione, e in futuro dovrebbero essere sviluppate fibre ignifughe più performanti e multifunzionali, in grado di trovare impiego in settori specifici come quello militare e antincendio. La resa delle fibre ignifughe e la loro estensione applicativa sono basse e, in futuro, sarà necessario un notevole impegno nella ricerca, nello sviluppo e nella produzione di fibre ignifughe, in particolare per quanto riguarda le fibre ignifughe ad alte prestazioni e ad alta funzionalità, con un numero limitato di tecnologie specifiche, tra cui quelle destinate al settore militare e antincendio.

Attualmente, la maggior parte dei tessuti ignifughi può svolgere solo la funzione ignifuga. L'azienda cinese BEGOODTEX ha annunciato tessuti multifunzionali ignifughi, come: ritardante di fiamma e antibatterico (FRANtiBact ™), ritardante di fiamma e impermeabile (FRANTiAqua ™), ritardante di fiamma GRS (GRSFRTex ™), ritardante di fiamma e resistente ai raggi UV (FRANTIUV ™), e ritardante di fiamma e blocca la luce (AntiLightFR ™), ritardante di fiamma e antistatico (FRStaticGuard ™), ritardante di fiamma e di grado medico (FRMediGuard ™).

La tendenza futura è quella di sviluppare ritardanti di fiamma a bassa tossicità, bassa emissione di fumi e privi di inquinamento. Recentemente BEGOODTEX ha lanciato fibre naturali ECO come FR 100% Cotone e FR 100% Viscosa, ecologiche, biodegradabili, prive di formaldeide, prive di sostanze chimiche, non irritanti e anallergiche. Fibre naturali ECO come FR 100% Cotone e FR 100% Viscosa sono state recentemente introdotte da BEGOODTEX e sono ecologiche, biodegradabili, prive di formaldeide, prive di sostanze chimiche, non irritanti e non affaticanti.