Entre em contato

Obrigado por entrar em contato! Por favor, tel-nos mais sobre suas necessidades — nossa equipe de especialistas entrará em contato com você em até 24 horas.

Entre em contato

Obrigado por entrar em contato! Por favor, tel-nos mais sobre suas necessidades — nossa equipe de especialistas entrará em contato com você em até 24 horas.

Resumo: Este artigo apresenta principalmente o mecanismo de combustão, as características de fissuração térmica, os tipos e mecanismos de retardantes de chama em têxteis retardantes de chama, bem como os métodos de produção e teste de fibras e tecidos retardantes de chama. Abrange diversos aspectos, desde os princípios da retardação de chama até os processos de produção e normas de teste, e analisa as tendências futuras de desenvolvimento de têxteis retardantes de chama, especialmente a pesquisa e o desenvolvimento de retardantes de chama de baixa toxicidade e baixa emissão de fumaça, além de tecidos multifuncionais retardantes de chama. O artigo também lista algumas normas e regulamentações relevantes de diversos países e regiões, bem como os produtos e tecnologias retardantes de chama desenvolvidos pela empresa BEGOODTEX.

Ao longo da história, o fogo tem sido um fator determinante no progresso humano e no desenvolvimento da tecnologia; contudo, também representa uma grande ameaça devido à ocorrência dos próprios incêndios. A Associação Europeia de Retardantes de Chamas (FERA) relata que mais de 5.000 pessoas perdem a vida em incêndios na Europa, com substanciais ramificações socioeconômicas. A Alemanha sofre perdas de até 6,5 bilhões de marcos devido a incêndios, enquanto o impacto econômico dos incêndios, dentro da União Europeia, representa 1% do PIB da região. Na China, a cada ano, ocorrem em média de 30.000 a 40.000 incêndios, resultando em 2.000 a 3.000 mortes e perdas econômicas que variam de 200 milhões a 300 milhões de yuans, números que vêm aumentando com o tempo.

A tecnologia retardante de chamas teve suas origens na década de 1930, inicialmente com tratamentos não permanentes, antes de evoluir para o uso de materiais retardantes de chamas mais duradouros, como os utilizados em tendas militares durante a Segunda Guerra Mundial. Na década de 1960, países da Europa, Estados Unidos e Japão criaram diretrizes sobre retardantes de chamas para têxteis, exigindo que determinados locais e produtos utilizassem materiais retardantes de chamas.

A propriedade de retardar a chama refere-se à capacidade de um material retardar ou impedir a combustão, podendo ser inerente ou adquirida por meio de pós-processamento. O mecanismo de ação dos têxteis retardantes de chama consiste em prevenir reações em cadeia durante o processo de combustão, como a absorção de calor, alterando o modo de degradação térmica e reduzindo a produção de gases combustíveis, a fim de alcançar o efeito retardante de chama.

Pesquisas demonstraram que tecidos retardantes de chamas podem melhorar significativamente a segurança. Por exemplo, em comparação com tecidos sem tratamento, os tecidos retardantes de chamas podem aumentar o tempo de fuga em 10 a 15 vezes, reduzir o calor e os gases tóxicos liberados durante a combustão e evitar a produção de fumaça densa.

Atualmente, no mundo têxtil, os testes de resistência à chama envolvem métodos reconhecidos internacionalmente por diferentes países, como a norma BS do Reino Unido, a norma DlN da Alemanha, a norma GCSB do Canadá, a norma FS dos EUA, a norma JlS do Japão, a norma ANF da França, a norma SlS da Suécia, a norma GB da China e as normas internacionais da ISO. Diferentes áreas e instituições em países, como grandes centros urbanos ou estados como Nova York e Califórnia nos EUA, bem como departamentos como o de Comércio (DOCFF), o de Transportes (DOT) e organizações militares, possuem seus próprios padrões e metodologias de teste exclusivos, seguidos por vários grupos ou associações, como a National Fire Protection Association (NFPA), a Association of Textile Chemists and Dyers (AATCC) e a Society for Testing and Materials (ASTM), entre outros.

Desde 1953, os Estados Unidos promulgaram a Lei de Tecidos Inflamáveis (Flammable Fabrics Act - FFAP), que exige que os têxteis atendam a requisitos técnicos de inflamabilidade. Algumas normas associadas incluem:

O Canadá aprovou o Regulamento de Produtos Perigosos e regulamentos relacionados (como roupas de dormir infantis, tapetes, barracas, etc.), que são implementados pelo Ministério da Saúde do Canadá para garantir que todos os têxteis atendam aos requisitos de resistência ao fogo. Algumas normas relacionadas incluem:

O Japão não possui requisitos específicos de retardamento de chamas para produtos de vestuário, mas estabeleceu normas de retardamento de chamas para carpetes e cortinas em edifícios, exigindo que os têxteis utilizados em locais específicos atendam ao desempenho de retardamento de chamas prescrito e sejam etiquetados com "etiquetas de prevenção de incêndio". Por exemplo, a norma JIS L 1091 aplica-se a têxteis domésticos (cortinas, lençóis).

Cada estado da Austrália possui regulamentações técnicas diferentes. A Austrália Ocidental promulgou a Lei de Comércio Justo de 1987 e os Padrões de Vestuário Infantil de 1988; a Tasmânia tem a Lei de Vestuário Inflamável de 1973 e o Regulamento de Vestuário Inflamável de 2002; Nova Gales do Sul promulgou o Regulamento de Comércio Justo (Requisitos Gerais) de 2002. Esses regulamentos estipulam que a resistência à chama e os métodos de teste para vestuário infantil de noite (como pijamas, roupões de banho, etc.) numerados de 00 a 14 devem estar em conformidade com a norma AS/NZS 1249.

O Reino Unido possui normas de segurança contra chamas para trajes de noite. Em 1985, o Regulamento de Segurança para Trajes de Noite (Evening Wear Safety Regulations) entrou em vigor, substituindo o Regulamento de Segurança para Pijamas Femininos (Womens Sleepwear Safety Regulations). Em 1987, foram feitas alterações que ampliaram essas normas para abranger todos os tipos de trajes de noite. De acordo com essas normas, os trajes de noite infantis para crianças de 3 meses a 13 anos devem estar em conformidade com a norma BS5722 e devem possuir uma etiqueta permanente especificando se atendem ao padrão de combustão. Trajes de noite que tenham sido tratados com produtos químicos retardantes de chamas devem vir com etiquetas alertando sobre as instruções de lavagem e os detergentes específicos a serem usados para limpeza, conforme as diretrizes descritas na norma BS5651, antes da realização de quaisquer testes ou avaliações de suas propriedades. Lista parcial de normas:

A combustão de tecidos é influenciada por seu tipo, estrutura e composição. Podem ser categorizados em vários grupos, como não inflamáveis, resistentes ao fogo, retardantes de chamas, inflamáveis e combustíveis. O processo de combustão requer três elementos: uma fonte de calor, oxigênio e materiais inflamáveis. Os tecidos inflamam-se devido a fontes de calor. Quando a temperatura da fonte de calor atinge um nível adequado, as fibras começam a se decompor e liberar gases inflamáveis que se combinam com o oxigênio e pegam fogo. A combustão de tecidos envolve etapas como o aquecimento inicial do material, antes que ele derreta e rache para se decompor e, eventualmente, pegar fogo devido à oxidação.

| Tipos de fibras | Nome da fibra | Perto da chama | Nas chamas | Deixe a chama | Forma residual |

| Fibra de celulose | fibra de polpa de bambu | Não derrete e não encolhe | Queima rapidamente | Continue queimando | Uma pequena quantidade de cinza escuro suave |

| Fibra de bambu | Não derrete e não encolhe | Queima rapidamente | Continue queimando | Uma pequena quantidade de cinza suave | |

| Adesivo | Não derrete e não encolhe | Queima rapidamente | Continue queimando | Uma pequena quantidade de cinza suave, quase branco | |

| Algodão e kapok | Não derrete e não encolhe | Queima rapidamente | Continue queimando | Uma pequena quantidade de cinza-escuro suave | |

| Linho | Não derrete e não encolhe | Queima rapidamente | Continue queimando | Uma pequena quantidade de tiras de seda em formato cinza-esbranquiçado | |

| Fibra proteica | Fibra de proteína de soja | Contrato | Há fumaça preta na queima. | Continue queimando | Crocante, preto e cinza, com uma pequena quantidade de pedaços duros |

| Fibra de proteína do leite | Derreta e enrole | Enrole, derreta, queime | Queimando, às vezes autodestrutivo | Preto, basicamente crocante, | |

| Fibra de corda de concha | Não derrete e não encolhe | Queime rapidamente, não derreta e mantenha o formato circular original da embalagem. | Continue queimando | Preto e cinza, frágil | |

| Lã, seda | Contração ou enrolamento | Queime gradualmente | Não é fácil de queimar | Preto nítido cinza | |

| Fibra sintética | Fibra de poliéster | Contração, fusão | Derreta primeiro e depois queime | Há muita fumaça preta e líquido derretido pingando | Bola dura vítrea, marrom-escura |

| As gotas derretidas são marrom-escuras. | |||||

| fibra de poliamida | Contração, fusão | Derreta primeiro e depois queime | Há gotas de chocolate derretido, e essas gotas são marrons. | Bola dura vítrea, marrom-escura | |

| Fibras acrílicas | Contração, microderretimento, queimadura | combustão por fusão | Há pequenas faíscas brilhantes. | pedaços duros e crocantes pretos | |

| Fibra de álcool polivinílico | Contração, fusão | queimando | Continue queimando | pedaços duros e crocantes pretos | |

| Fibra de polipropileno | Contração lenta | combustão por fusão | Há gotas derretidas, e essas gotas são branco-leitosas. | Bola dura amarelo-acastanhada |

A fibra de celulose é um material que se transforma quando aquecido, podendo liberar resíduos sólidos, líquidos e gases combustíveis. A forma como a fibra se decompõe sob o calor determina se ela continuará queimando ou não. Quando a celulose queima, ela passa por dois tipos de combustão: uma com chamas e outra sem chamas (combustão lenta).

O processo de decomposição pode ser visto em três etapas:

1. A degradação inicial ocorre a temperaturas abaixo de 370 ℃

2. A principal falha ocorre entre 370 ℃ e 430 ℃

3. A fase final de decomposição ocorre acima de 430 ℃

Na fase de craqueamento (com temperaturas superiores a 430 °C), o desempenho da combustão é ditado pelos produtos do craqueamento. Pesquisas indicam que a redução da produção de elementos inflamáveis pode diminuir efetivamente os riscos de combustão. Por exemplo, durante os processos de pirólise de fibras de algodão, são geradastel28 substâncias inflamáveis; por outro lado, com fibras de algodão tratadas com retardante de chama, os tipos e as quantidades de produtos da pirólise são notavelmente reduzidos.

A forma como a fibra de poliéster queima é semelhante à de outros materiais poliméricos sintéticos. Quando expostas ao calor, as fibras de poliéster se decompõem, liberando gases inflamáveis que contribuem para a rápida propagação do fogo. Para evitar a propagação das chamas, é fundamental minimizar a liberação desses gases durante a decomposição, retardar as reações que ocorrem no ar, absorver o calor produzido pelo fogo ou limitar a duração do incêndio, restringindo o fornecimento de oxigênio ao ambiente.

Explore mais detalhes em Como a tecnologia retardante de chamas é aplicada em tecidos de poliésterClique aqui para obter mais informações.

Algumas substâncias, como o bórax e o ácido bórico, derretem e formam uma película vítrea que cobre a superfície das fibras quando aquecidas, isolando o ar e suprimindo a combustão. Os fosfetos podem promover a carbonização, enquanto os brometos se decompõem produzindo gases não combustíveis, isolando ainda mais o ar ou diluindo os gases combustíveis, produzindo assim efeitos retardantes de chama.

Os retardantes de chama reduzem a temperatura das superfícies poliméricas e das zonas de combustão por meio da absorção de calor, desidratação, mudança de fase ou decomposição, retardando assim o processo de decomposição térmica.

Os retardantes de chama à base de fósforo geram pirofosfato ao entrarem em contato com as chamas, o qual possui um forte efeito desidratante e auxilia na carbonização das fibras. A película carbonizada formada pode isolar o ar de forma eficaz e reduzir a liberação de gases inflamáveis.

O efeito retardante de chama da fase condensada é obtido retardando ou interrompendo o processo de decomposição térmica dos materiais, e os métodos comuns incluem:

A propriedade retardante de chama em fase gasosa suprime as reações de combustão em fase gasosa, capturando e eliminando radicais livres como H· e HO·, controlando efetivamente o processo de combustão.

Os radicais livres podem perder sua atividade quando em contato com partículas de poeira ou paredes do recipiente, reduzindo a taxa de reações na fase gasosa e, assim, inibindo a combustão.

Quando as fibras termoplásticas são aquecidas, elas derretem, o que diminui sua área de superfície em contato com o ar e pode levar ao desprendimento de gotículas da chama, reduzindo assim a taxa de combustão. Para otimizar a resistência à chama, diversos mecanismos geralmente atuam em conjunto por meio de interações sinérgicas para aprimorar o desempenho geral de retardamento de chama.

Existem vários tipos de retardantes de chama, divididos principalmente em retardantes de chama halogenados, retardantes de chama fosfatados, retardantes de chama inorgânicos e retardantes de chama expansivos. O mecanismo de ação de cada tipo de retardante de chama é diferente.

Ao serem aquecidos, os retardantes de chama halogenados se decompõem e produzem gases não combustíveis, na maioria dos casos um haleto de hidrogênio que atinge a superfície do material, cobrindo-o com uma camada que isola o oxigênio da reação de combustão. Tanto os haletos de hidrogênio quanto os radicais livres se combinam para formar radicais de cloro ou bromo de baixa atividade, o que reduz ainda mais a taxa de combustão.

Os retardantes de chama à base de fósforo atuam por meio do mecanismo de desidratação e carbonização. Os fosfatos são capazes de formar corpos vítreos de polifosfato em altas temperaturas, que envolvem o material e impedem que o oxigênio atinja sua superfície e alivie a combustão. Pares iônicos também podem melhorar o efeito retardante de chama quando combinados com fosfatos e cloretos metálicos.

Os retardantes de chama à base de ésteres de fosfato atenuam a inflamabilidade dos materiais através da formação de ácidos fosfóricos e metafosfóricos não voláteis que catalisam a desidratação, além de uma camada protetora isolante de carbono.

O trióxido de antimônio e os retardantes de chama halogenados podem atuar em conjunto para absorver calor, consumir os radicais livres que se formam durante a combustão da resina, reduzir a temperatura da superfície ou a taxa de liberação de gases inflamáveis na fase de separação do fogo em um dos lados e otimizar o efeito sinérgico em outra direção.

O retardante de chama de fósforo/nitrogênio também gera uma camada de espuma carbonizada por expansão. As principais características deste último são o isolamento térmico, a separação de oxigênio e fumaça e a prevenção de gotas fundidas. A camada de espuma carbonizada, como um tipo de material poroso produzido a partir de espumas rígidas de poliuretano, pode isolar e impedir a propagação da chama, retardando inerentemente a combustão e, assim, solucionando esse problema.

Existem essencialmente duas abordagens para tornar fibras e têxteis retardantes de chamas. Modificar as próprias fibras para resistência permanente ao fogo ou usar acabamentos retardantes de chamas na superfície do material. No caso de fibras como algodão, lã e linho, métodos de pós-acabamento são empregados para retardar a chama, seja por adsorção, deposição ou ligação química para fixar o retardante de chamas no tecido ou fio, garantindo que ele proporcione propriedades de resistência ao fogo. Fibras sintéticas como poliéster e acrílico podem ter retardantes de chamas incorporados durante a fiação. Em seguida, podem ser alteradas por meio de copolimerização ou mistura para aprimorar suas propriedades retardantes de chamas. Alternativamente, a retardância à chama em fibras pode ser alcançada por meio de tratamentos de pós-acabamento para maior resistência ao fogo. Comparado aos métodos de pós-fabricação, a aplicação de retardantes de chamas após a fabricação é mais simples, requer menos investimento e produz resultados mais rápidos, o que a torna uma opção mais viável para a introdução de novas linhas de produtos. As técnicas de pós-processamento podem influenciar a resistência e a aparência dos tecidos, bem como afetar suas propriedades retardantes de chamas, em comparação com a modificação do tecido de seda não tratado.

As fibras retardantes de chama obtêm propriedades retardantes de chama pela adição direta de retardantes de chama durante o processo de produção da fibra. Os métodos incluem principalmente copolimerização, mistura, copolimerização por enxerto, absorção de retardante de chama, halogenação da superfície da fibra e acabamento posterior.

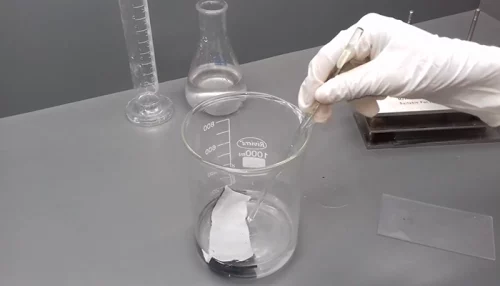

Os tecidos retardantes de chamas são geralmente fabricados através de um acabamento posterior na superfície do tecido, aplicando diferentes métodos de acabamento para tornar as fibras resistentes ao fogo. Os métodos comuns de acabamento retardante de chamas incluem impregnação e cura em forno, tingimento por exaustão, revestimento, pulverização, etc.

Essa técnica identifica a concentração mínima de oxigênio necessária para que os tecidos entrem em combustão em uma mistura de gases oxigênio e nitrogênio. Um valor de LOl mais alto indica propriedades retardantes de chama. Embora essa abordagem seja valiosa, para fins de pesquisa ela não é amplamente utilizada nas práticas de fabricação do dia a dia.

Avalia-se a eficácia das propriedades de resistência ao fogo examinando como os tecidos queimam, quanto tempo levam para inflamar e a extensão dos danos causados sob determinadas condições de chama. Essa abordagem é comumente empregada para testar uma variedade de tecidos resistentes ao fogo e é particularmente prevalente nas normas chinesas, onde desempenha um papel significativo.

Avalie a resistência do tecido às chamas medindo o tempo de combustão e a extensão da área danificada quando posicionado em um ângulo de 45 graus.

Vamos testar a resistência ao fogo do tecido medindo como e por quanto tempo a chama se propaga em uma superfície plana.

Nos últimos anos, houve avanços notáveis na tecnologia global de retardantes de chama para têxteis. Diversas organizações de pesquisa e empresas têm trabalhado em materiais e métodos para aprimorar a resistência à chama, como o masterbatch retardante de chama de polipropileno e soluções compostas que oferecem propriedades tanto retardantes de chama quanto antiestáticas. O foco principal deste projeto de pesquisa é o desenvolvimento de fibras retardantes de chama de alto desempenho e a exploração de seu uso, especificamente fibras com alta resistência à chama e sua aplicação em tecidos mistos. Essas fibras possuem um índice de oxigênio que varia de 45 a 50.

Diversos países também criaram uma gama de retardantes de chama com qualidades excepcionais de resistência ao fogo. Por exemplo, a BEGOODTEX desenvolveu o Aquafyreguad™, uma linha de retardantes de chama projetada para diferentes tipos de fibras naturais e sintéticas.

As fibras retardantes de chama têm baixa produção e aplicação, sendo necessário o desenvolvimento futuro de fibras retardantes de chama multifuncionais e de alto desempenho, com potencial para uso em setores específicos, como o militar e o de combate a incêndios. O rendimento e a extensão das aplicações das fibras retardantes de chama ainda são baixos, e, no futuro, é imprescindível investir em pesquisa, desenvolvimento e produção, especialmente no que diz respeito às fibras retardantes de chama de alto desempenho e multifuncionais, com tecnologias específicas voltadas para aplicações militares e de combate a incêndios.

Atualmente, a maioria dos tecidos retardantes de chamas só consegue desempenhar a função de retardante de chamas. A empresa chinesa BEGOODTEX anunciou tecidos multifuncionais retardantes de chamas, como: Retardante de chamas e antibacteriano (FRANtiBact ™ ), Retardante de chamas e impermeável (FRANTiAqua ™ ), Retardante de chamas GRS (GRSFRTex ™ ), Retardante de chamas e resistente a UV (FRANTIUV ™ ), e Retardante de chamas e bloqueador de luz (AntiLightFR ™ ), Retardante de chamas e antiestático (FRStaticGuard ™ ), Retardante de chamas e de grau médico (FRMediGuard ™ ).

A tendência futura é desenvolver retardantes de chama com baixa toxicidade, baixa emissão de fumaça e não poluentes. Recentemente, a BEGOODTEX lançou fibras naturais ECO, como o algodão 100% FR e a viscose 100% FR, que são ecológicas, biodegradáveis, livres de formaldeído, livres de produtos químicos, não irritantes e não alergênicas. As fibras naturais ECO, como o algodão 100% FR e a viscose FR 100%, foram recentemente introduzidas pela BEGOODTEX e são ecologicamente corretas, biodegradáveis, livres de formaldeído, livres de produtos químicos, não irritantes e não causam fadiga.