Entre em contato

Obrigado por entrar em contato! tel-nos mais sobre suas necessidades — nossa equipe de especialistas entrará em contato com você em até 24 horas.

Entre em contato

Obrigado por entrar em contato! tel-nos mais sobre suas necessidades — nossa equipe de especialistas entrará em contato com você em até 24 horas.

A indústria automotiva opera sob rigorosas normas de segurança, onde os materiais internos, particularmente os tecidos dos assentos, devem fornecer uma barreira crítica contra a propagação do fogo. Este artigo serve como um guia técnico abrangente sobre tecidos retardantes de chamas (FR) para assentos automotivos, com foco na integração da alta performance em segurança contra incêndio com as exigências rigorosas de transporte público, ônibus escolares e ônibus comerciais. Como especialista em P&D da Begoodtex, meu objetivo é delinear a interseção entre a ciência de polímeros, a engenharia têxtil e as normas globais de segurança. Exploraremos como composições específicas de fibras, químicas FR ecológicas e técnicas avançadas de fabricação, como a tecelagem jacquard e o tingimento em solução, convergem para criar materiais que não apenas atendem aos requisitos legais, como FMVSS 302 e ECE R118, mas também garantem a segurança dos passageiros por meio de baixa emissão de fumaça e perfis não tóxicos. Este estudo aprofundado é voltado para profissionais de compras, engenheiros automotivos e responsáveis pela conformidade com normas de segurança que buscam dados confiáveis sobre a próxima geração de estofados automotivos.

A base fundamental para a segurança dos tecidos dos assentos automotivos é ditada por normas regionais de segurança contra incêndio, que medem principalmente as taxas de queima horizontal e vertical dos materiais internos. Enquanto a norma americana FMVSS 302 estabelece uma taxa máxima de queima de 102 mm/min, as regulamentações europeias para veículos da categoria M3 (ônibus e autocarros) sob a norma ECE R118 são significativamente mais rigorosas, exigindo testes de comportamento de fusão (Anexo 7) e taxa de queima vertical (Anexo 8). A conformidade não é apenas um obstáculo legal, mas uma métrica de engenharia crítica que determina a densidade do polímero e a concentração de retardante de chama do tecido.

Tabela 1: Análise comparativa das normas primárias de retardamento de chama

| Padrão | Região | Método de teste primário | Métrica chave / Limiar | Âmbito de aplicação |

|---|---|---|---|---|

| FMVSS 302 | EUA/Global | Taxa de queima horizontal | Máx. 102 mm/min | Todos os veículos de passageiros |

| Anexo 6 da ECE R118 | UE / Internacional | Taxa de queima horizontal | Máx. 100 mm/min | Ônibus e autocarros (M3) |

| Anexo 8 da ECE R118 | UE / Internacional | Taxa de queima vertical | Máx. 150 mm/5s (ignição) | Cortinas Verticais/Interior |

| GB 8410 | China | Taxa de queima horizontal | Máx. 100 mm/min | Todos os veículos motorizados |

| ISO 3795 | Internacional | Taxa de queima horizontal | Método padronizado | Veículos rodoviários, tratores |

Em caso de incêndio em um veículo, a inalação de fumaça e a exposição a gases tóxicos são frequentemente mais letais do que o calor. A tecnologia Low Smoke Non-Toxic (LSNT) para assentos automotivos utiliza sinergistas especializados que interferem na reação em cadeia de radicais na fase gasosa ou promovem o mecanismo na fase condensada. Ao reduzir a densidade da fumaça (medida por Ds max) e limitar a emissão de gases letais como cianeto de hidrogênio (HCN), monóxido de carbono (CO) e óxidos de nitrogênio (NOx), os tecidos de engenharia da Begoodtex proporcionam aos passageiros o "tempo de ouro" necessário para uma evacuação segura.

Para o transporte público e ônibus urbanos, o índice de toxicidade (CIT) é calculado com base na concentração de gases específicos em comparação com seus níveis letais de referência. Nossos tecidos LSNT visam um valor de CIT inferior a 0,75, de acordo com a lógica da norma EN 45545-2, que vem sendo cada vez mais adotada como referência para veículos rodoviários de alta ocupação.

A escolha da fibra base — poliéster, lã, aramida ou misturas — determina fundamentalmente a resistência inerente à chama do tecido e sua reação a tratamentos químicos retardantes de chama. Embora fibras sintéticas como o poliéster retardante de chama sejam predominantes devido à sua relação custo-benefício e durabilidade, fibras naturais como a lã oferecem estruturas ricas em nitrogênio que favorecem a autoextinção. Compreender o Índice Limite de Oxigênio (LOI) de cada tipo de fibra é essencial; tecidos de uso automotivo geralmente exigem um LOI superior a 28% para garantir que não propaguem a combustão em condições atmosféricas padrão.

Tabela 2: Propriedades físicas e térmicas dos tipos de fibra automotiva

| Tipo de fibra | LOI (%) | Ponto de fusão (Celsius) | Resistência à tracção | Vantagem principal |

|---|---|---|---|---|

| Poliéster FR | 28 – 32 | 250 – 260 | Alto | Durabilidade e resistência aos raios UV |

| Mistura de lã e retardante de chamas | 24 – 26 | 200+ | Moderado | Conforto natural e baixa toxicidade |

| Meta-Aramida | 29 – 31 | 400+ | Muito alto | Estabilidade térmica extrema |

| Modacrílico | 28 – 33 | 160 – 190 | Moderado | Textura macia ao toque, fácil de misturar |

Para ônibus urbanos, uma mistura comum de alto desempenho consiste em 85% de poliéster retardante de chamas e 15% de náilon ou lã. Essa combinação aproveita a resistência dos materiais sintéticos com a sinergia retardante de chamas das fibras que contêm nitrogênio, garantindo que o tecido suporte mais de 100.000 ciclos do teste de abrasão Martindale, necessários para o uso intenso em transporte público.

Os assentos de transporte público enfrentam estresse mecânico extremo devido à alta rotatividade de passageiros, exigindo uma sinergia entre resistência à abrasão e estabilidade retardante de chamas. Os revestimentos retardantes de chamas tradicionais podem rachar ou delaminar sob compressão e fricção repetidas, levando a uma “falha localizada da resistência à chama”. A Begoodtex utiliza uma integração em nível molecular de agentes retardantes de chamas na matriz polimérica, garantindo que, mesmo após 150.000 ciclos Martindale, o tecido mantenha sua integridade estrutural e passe no teste de combustão horizontal ECE R118 sem problemas.

“A durabilidade de um tecido retardante de chamas em um ambiente de ônibus urbano é medida não no primeiro dia, mas após cinco anos de serviço. O desgaste mecânico não deve degradar a barreira química contra incêndio.”

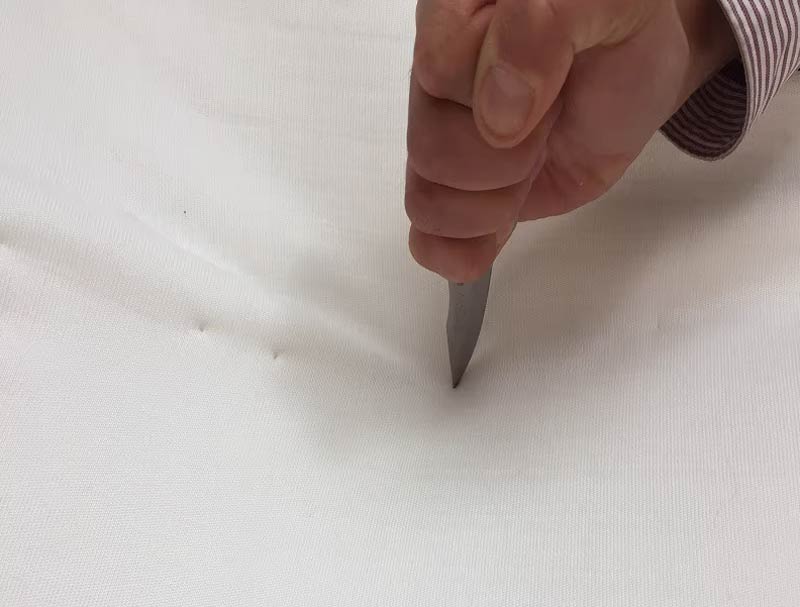

Os ambientes de ônibus escolares exigem proteções específicas contra danos intencionais (vandalismo) e fontes de ignição de alta intensidade. O tecido deve ser projetado com alta resistência ao rasgo para resistir a cortes e uma resposta de chama de "extinção instantânea" para evitar que pequenos focos de incêndio (por exemplo, de isqueiros ou fósforos) se espalhem pela cabine. A Begoodtex é especializada em tecidos de alta densidade que impedem a entrada de objetos cortantes, mantendo a classificação de segurança contra incêndio vertical da norma ECE R118 Anexo 8.

A produção de tecidos Jacquard FR envolve um gerenciamento complexo dos fios, onde o padrão estético não deve criar "pontos fracos" na barreira contra incêndio. Em interiores automotivos, os tecidos Jacquard permitem designs e texturas específicos da marca, mas os comprimentos variáveis dos fios podem influenciar a taxa de combustão. Na Begoodtex, calibramos a densidade da trama e a torção do fio para garantir que a permeabilidade ao ar da estrutura Jacquard não acelere o fornecimento de oxigênio a uma possível chama.

Os interiores automotivos modernos estão abandonando o Decabromodifenil Éter (DecaBDE) e outros retardantes de chama halogenados devido a preocupações ambientais e de saúde (REACH/RoHS). A Begoodtex utiliza sistemas retardantes de chama à base de organofosforados e nitrogênio, que são atóxicos e ambientalmente sustentáveis. Esses produtos químicos são permanentemente ligados à fibra, impedindo o "desabrochamento" (migração para a superfície), que pode causar irritação na pele ou embaçamento nos vidros internos do veículo.

Tabela 3: Normas de Segurança Química e Conformidade Regulatória

| Regulamento | Exigência | Solução Begoodtex |

|---|---|---|

| REACH SVHC | Nenhuma substância perigosa > 0,1% | Formulações 100% livres de halogênios |

| OEKO-TEX 100 | pH compatível com a pele e livre de toxinas | Certificado Classe I (Seguro para bebês) |

| VDA 278 | Baixas emissões de COVs e FOGs | Agentes retardantes de chama à base de água e com alta fixação |

| RoHS 3 | Restrição de PBB/PBDE | Química à base de fósforo em conformidade com as normas |

A manutenção dos assentos automotivos representa um custo operacional significativo para os proprietários de frotas, exigindo tecidos que sejam simultaneamente resistentes à chama e fáceis de limpar. Tradicionalmente, a adição de repelentes de água à base de fluorocarbono (DWR) poderia interferir na eficácia do revestimento retardante de chamas. A Begoodtex foi pioneira em um processo de acabamento por reticulação que permite a integração de agentes hidrofóbicos C6 ou isentos de flúor com propriedades retardantes de chamas, possibilitando a remoção de derramamentos, manchas de café e lama sem comprometer a classificação de segurança.

Os tecidos dos assentos automotivos são submetidos a radiação UV extrema e temperaturas superiores a 80 graus Celsius atrás dos vidros do veículo. Esse ambiente pode degradar tanto a resistência da fibra quanto os agentes retardantes de chama químicos. A Begoodtex utiliza fios de poliéster retardantes de chama estabilizados contra raios UV e corantes dispersos de alta energia para garantir que o tecido mantenha uma classificação de resistência à luz de Grau 6+ (ISO 105-B02), impedindo que o tecido se torne quebradiço — um estado que aumentaria significativamente sua inflamabilidade.

A escolha entre fibras retardantes de chama tingidas em solução (tingimento em massa) e tratamentos posteriores tingidos em peça envolve um equilíbrio entre custo, prazo de entrega e durabilidade do desempenho. No tingimento em solução, o agente retardante de chama e o pigmento são adicionados ao polímero líquido antes da extrusão em fibra. Isso resulta em propriedades retardantes de chama "incorporadas" que são verdadeiramente permanentes e não podem ser removidas com lavagem ou desgaste, ao contrário dos tratamentos tópicos que podem perder a eficácia com o tempo ou com a limpeza.

Para gestores de frotas, a capacidade de realizar limpeza profunda ou lavagem industrial das capas dos bancos é vital para a higiene. Os tecidos automotivos Begoodtex são projetados para suportar até 50 ciclos de lavagem industrial a 60 graus Celsius, mantendo a conformidade com a norma ECE R118. Realizamos testes de lixiviação para garantir que os produtos químicos retardantes de chama não migrem para as águas residuais, o que também confirma a longevidade da proteção contra incêndio durante toda a vida útil do veículo.

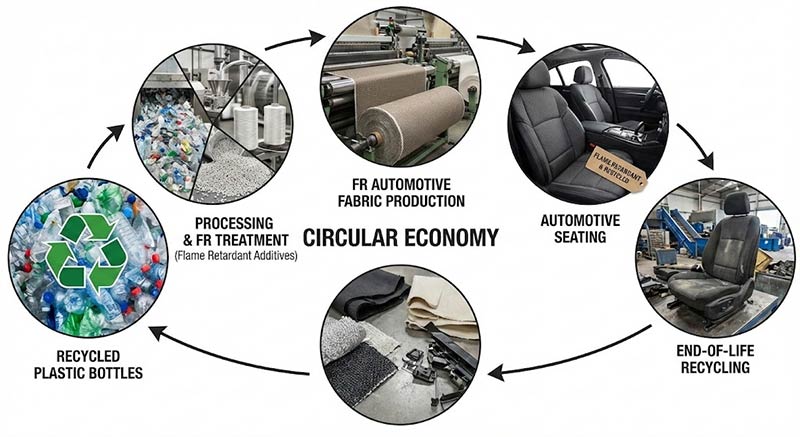

O futuro dos interiores automotivos reside no conceito de "monomaterial", onde todo o assento — do tecido à espuma — é feito de poliéster 100% reciclável. A Begoodtex está atualmente desenvolvendo tecidos resistentes ao fogo (FR) feitos de rPET (polietileno tereftalato reciclado) que atendem aos padrões FMVSS 302. Essa mudança apoia o Roteiro Global de Sustentabilidade Automotiva, reduzindo a pegada de carbono da produção de veículos sem sacrificar o desempenho de segurança dos materiais internos.

R: Não, quando se utiliza a tecnologia de tingimento em solução FR da Begoodtex. Os agentes FR fazem parte da estrutura molecular da fibra. Para tecidos tratados superficialmente, a degradação ocorre após 10 a 15 lavagens; no entanto, nossa linha automotiva é projetada para mais de 50 lavagens industriais sem perda da classificação.

A: Cumprimos as normas VDA 278 utilizando agentes retardantes de chama de alto ponto de ebulição e eliminando compostos orgânicos voláteis (COVs). Isso garante que nenhum vapor químico se condense no para-brisa durante a exposição a altas temperaturas.

R: É um desafio. A norma ECE R118 (especialmente o Anexo 8 para combustão vertical) geralmente exige uma densidade mínima de 300 g/m² para fornecer massa térmica suficiente para resistir à ignição. Otimizamos a densidade da trama para obter o menor peso possível, mantendo a margem de segurança.

R: Sim. Desenvolvemos parâmetros específicos de resistência da costura e resistência ao rompimento. O tratamento retardante de chamas não afeta o alongamento do fio na ruptura, garantindo que o tecido se rasgue de forma previsível durante a inflação do airbag.

A: O poliéster oferece resistência à abrasão muito superior (mais de 100 mil ciclos contra 30 mil ciclos) e estabilidade aos raios UV. Os tratamentos retardantes de chama à base de algodão também são propensos à lixiviação e oferecem gerenciamento de umidade inadequado em transportes públicos de grande circulação.