Свяжитесь с нами

Спасибо, что обратились! telнам подробнее о ваших потребностях — наша команда экспертов свяжется с вами в течение 24 часов.

Свяжитесь с нами

Спасибо, что обратились! telнам подробнее о ваших потребностях — наша команда экспертов свяжется с вами в течение 24 часов.

Автомобильная промышленность работает в условиях строгих требований безопасности, где материалы интерьера, особенно обивочные ткани сидений, должны обеспечивать критически важный барьер против распространения огня. Эта статья представляет собой всеобъемлющее техническое руководство по огнестойким (ОФТ) тканям для автомобильных салонов, с акцентом на интеграцию высокоэффективной пожарной безопасности с жесткими требованиями общественного транспорта, школьных автобусов и коммерческих автобусов. Как эксперт по исследованиям и разработкам в компании Begoodtex, моя задача — обозначить взаимосвязь полимерной науки, текстильной инженерии и глобальных стандартов безопасности. Мы рассмотрим, как специфический состав волокон, экологически чистые огнестойкие химические составы и передовые технологии производства, такие как жаккардовое ткачество и окрашивание в растворе, объединяются для создания материалов, которые не только соответствуют требованиям законодательства, таким как FMVSS 302 и ECE R118, но и обеспечивают выживание пассажиров благодаря низкому уровню дымообразования и нетоксичности. Этот подробный обзор предназначен для специалистов по закупкам, автомобильных инженеров и сотрудников по вопросам безопасности, стремящихся получить авторитетные данные о следующем поколении автомобильной обивки.

Основные требования к безопасности автомобильных сидений определяются региональными стандартами пожарной безопасности, которые в первую очередь измеряют скорость горения материалов внутренней отделки как по горизонтали, так и по вертикали. В то время как американский стандарт FMVSS 302 устанавливает максимальную скорость горения 102 мм/мин, европейские правила для транспортных средств категории M3 (автобусы и туристические автобусы) в соответствии с ECE R118 значительно более строгие, требуя испытаний на поведение при плавлении (Приложение 7) и скорость горения по вертикали (Приложение 8). Соответствие требованиям — это не просто юридическое препятствие, а критически важный инженерный показатель, определяющий плотность полимера в ткани и концентрацию антипирена.

Таблица 1: Сравнительный анализ основных стандартов огнестойкости

| Стандарт | Область | Основной метод испытаний | Ключевой показатель / Порог | Область применения |

|---|---|---|---|---|

| FMVSS 302 | США/Глобальный | Скорость горизонтального сгорания | Макс. 102 мм/мин | Все пассажирские транспортные средства |

| Приложение 6 к регламенту ЕЭК Р118 | ЕС / Международный | Скорость горизонтального сгорания | Макс. 100 мм/мин | Автобусы и микроавтобусы (M3) |

| Приложение 8 к регламенту ЕЭК Р118 | ЕС / Международный | Вертикальная скорость сгорания | Макс. 150 мм/5 с (воспламенение) | Вертикальные шторы/Интерьер |

| GB 8410 | Китай | Скорость горизонтального сгорания | Макс. 100 мм/мин | Все автотранспортные средства |

| ISO 3795 | Международный | Скорость горизонтального сгорания | Стандартизированный метод | Дорожные транспортные средства, тракторы |

В случае возгорания автомобиля вдыхание дыма и воздействие токсичных газов часто оказываются более смертельными, чем воздействие высокой температуры. Технология низкодымного нетоксичного покрытия (LSNT) для автомобильных сидений предполагает использование специализированных синергист, которые препятствуют цепной реакции радикалов в газовой фазе или способствуют механизму реакции в конденсированной фазе. Снижая плотность дыма (измеряемую по показателю Ds max) и ограничивая выброс смертельно опасных газов, таких как цианистый водород (HCN), окись углерода (CO) и оксиды азота (NOx), ткани Begoodtex обеспечивают пассажирам «золотое время», необходимое для безопасной эвакуации.

Для общественного транспорта и городских автобусов индекс токсичности (ИКТ) рассчитывается на основе концентрации определенных газов по сравнению с их эталонными летальными уровнями. Наши ткани LSNT стремятся к значению ИКТ менее 0,75 в соответствии со стандартом EN 45545-2, который все чаще используется в качестве эталона для транспортных средств с большим количеством пассажиров.

Выбор основного волокна — полиэстера, шерсти, арамида или смесей — в корне определяет огнестойкость ткани и ее реакцию на химическую обработку огнезащитными составами. Хотя синтетические волокна, такие как огнестойкий полиэстер, доминируют благодаря экономичности и долговечности, натуральные волокна, такие как шерсть, обладают богатой азотом структурой, способствующей самозатуханию. Понимание предельного кислородного индекса (LOI) каждого типа волокна имеет важное значение; для тканей автомобильного класса обычно требуется LOI более 28%, чтобы гарантировать отсутствие горения в стандартных атмосферных условиях.

Таблица 2: Физические и тепловые свойства различных типов автомобильных волокон

| Тип волокна | LOI (%) | Температура плавления (в градусах Цельсия) | Предел прочности | Основное преимущество |

|---|---|---|---|---|

| FR Polyester | 28 – 32 | 250 – 260 | Высокий | Прочность и устойчивость к УФ-излучению |

| Смесь шерсти и огнестойкого волокна | 24 – 26 | 200+ | Умеренный | Естественный комфорт и низкая токсичность |

| Мета-Арамид | 29 – 31 | 400+ | Очень высокий | Исключительная термостойкость |

| Модакрил | 28 – 33 | 160 – 190 | Умеренный | Мягкая на ощупь, легко растушевывается |

Для городских автобусов обычно используется высокоэффективная смесь, состоящая из 85% огнестойкого полиэстера и 15% нейлона или шерсти. Эта комбинация сочетает в себе прочность синтетических волокон с огнезащитными свойствами азотсодержащих волокон, обеспечивая прочность ткани и её устойчивость к более чем 100 000 циклам истирания по Мартиндейлу, необходимым для интенсивной эксплуатации в общественном транспорте.

Сиденья в общественном транспорте подвергаются экстремальным механическим нагрузкам из-за большого потока пассажиров, что требует синергии между износостойкостью и огнестойкостью. Традиционные огнезащитные покрытия могут трескаться или отслаиваться при многократном сжатии и трении, что приводит к «локальному разрушению огнезащитного слоя». Begoodtex использует интеграцию огнезащитных агентов на молекулярном уровне в полимерную матрицу, гарантируя, что даже после 150 000 циклов Мартиндейла ткань сохраняет свою структурную целостность и проходит горизонтальное испытание на горение ECE R118 без каких-либо проблем.

«Долговечность огнестойкой ткани в условиях городского автобуса оценивается не в первый день эксплуатации, а через пять лет. Механический износ не должен ухудшать химический противопожарный барьер»

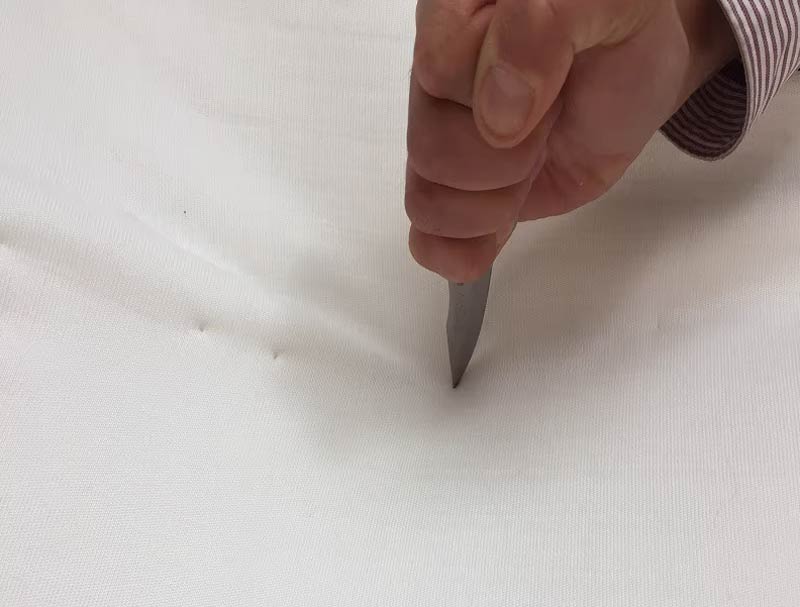

Условия эксплуатации школьных автобусов требуют особой защиты от умышленного повреждения (вандализма) и источников возгорания высокой интенсивности. Ткань должна обладать высокой прочностью на разрыв, чтобы противостоять порезам, и способностью мгновенно гаснуть, предотвращая распространение небольших возгораний (например, от зажигалок или спичек) по салону. Компания Begoodtex специализируется на высокоплотных тканях, которые предотвращают проникновение острых предметов, сохраняя при этом вертикальный класс пожарной безопасности ECE R118 Приложение 8.

Производство жаккардовых огнестойких тканей включает в себя сложную работу с нитями, где эстетический рисунок не должен создавать «слабые места» в огнезащитном барьере. В автомобильных интерьерах жаккардовое переплетение позволяет создавать уникальные для каждой марки дизайны и текстуры, но различная длина протяжек нитей может влиять на скорость горения. В Begoodtex мы калибруем плотность переплетения и кручение нитей, чтобы гарантировать, что воздухопроницаемость жаккардовой структуры не ускорит подачу кислорода к потенциальному пламени.

В современных автомобильных интерьерах всё чаще используются декабромдифенилэфир (декаБДЭ) и другие галогенированные антипирены из-за экологических и санитарных соображений (REACH/RoHS). Компания Begoodtex применяет системы антипиренов на основе органофосфорных и азотных соединений, которые нетоксичны и экологически устойчивы. Эти химические вещества прочно связываются с волокном, предотвращая «набухание» (миграцию на поверхность), которое может вызывать раздражение кожи или запотевание внутренних стекол автомобиля.

Таблица 3: Стандарты химической безопасности и соответствия нормативным требованиям

| Регулирование | Требование | Решение Begoodtex |

|---|---|---|

| REACH SVHC | Содержание опасных веществ не превышает 0,1% | Составы, на 100% не содержащие галогенов |

| OEKO-TEX 100 | Благоприятный для кожи pH и отсутствие токсинов | Сертифицировано по классу I (безопасно для младенцев) |

| ВДА 278 | Низкий уровень выбросов летучих органических соединений и жиров | Водорастворимые высокофиксирующие огнезащитные агенты |

| RoHS 3 | Ограничение использования ПББ/ПБДЭ | Соответствующая требованиям химическая формула на основе фосфора |

Обслуживание автомобильных сидений является одной из основных статей эксплуатационных расходов для владельцев автопарков, что требует использования тканей, обладающих одновременно огнестойкостью и легкостью очистки. Традиционно добавление водоотталкивающих средств на основе фторуглеродов (DWR) могло снизить эффективность огнестойкого покрытия. Компания Begoodtex разработала новаторский процесс сшивания, позволяющий интегрировать гидрофобные агенты на основе C6 или не содержащие фтора с огнестойкими свойствами, что позволяет удалять пролитую жидкость, пятна от кофе и грязь без ущерба для безопасности.

Ткани автомобильных сидений подвергаются воздействию экстремального ультрафиолетового излучения и температур, превышающих 80 градусов Цельсия, за автомобильным стеклом. Такая среда может привести к ухудшению как прочности волокон, так и химических огнезащитных свойств. Компания Begoodtex использует УФ-стабилизированные огнезащитные полиэфирные нити и высокоэнергетические дисперсные красители, чтобы обеспечить ткани светостойкость класса 6+ (ISO 105-B02), предотвращая ее хрупкость — состояние, которое значительно повысило бы ее воспламеняемость.

Выбор между волокнами, окрашенными в растворе (в красильном растворе), и волокнами, окрашенными после обработки, предполагает компромисс между стоимостью, сроками выполнения заказа и долговечностью эксплуатационных характеристик. При окрашивании в растворе огнезащитный агент и пигмент добавляются к жидкому полимеру перед экструзией в волокно. Это обеспечивает «встроенные» огнезащитные свойства, которые действительно являются постоянными и не могут быть смыты или стерты, в отличие от поверхностных обработок, которые могут терять свою эффективность со временем или при чистке.

Для операторов автопарков возможность глубокой очистки или промышленной стирки чехлов сидений имеет решающее значение для гигиены. Автомобильные ткани Begoodtex разработаны таким образом, чтобы выдерживать до 50 циклов промышленной стирки при температуре 60 градусов Цельсия, сохраняя при этом соответствие стандарту ECE R118. Мы проводим «тесты на выщелачивание», чтобы гарантировать, что огнезащитные химические вещества не проникают в сточные воды, что также подтверждает долговечность противопожарной защиты на протяжении всего срока службы автомобиля.

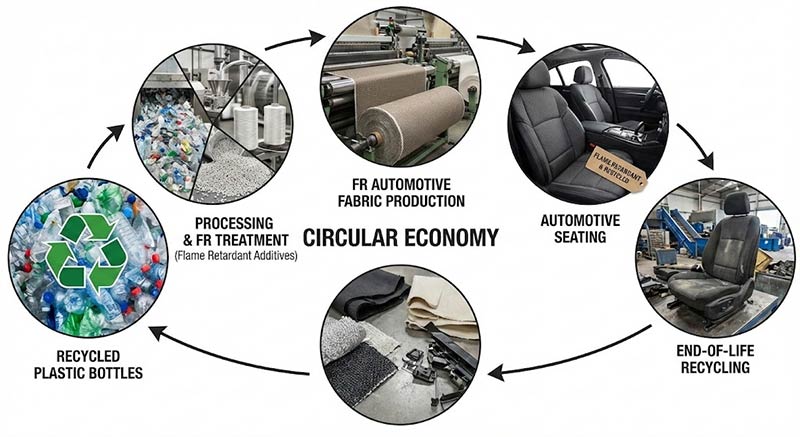

Будущее автомобильных интерьеров лежит в концепции «мономатериала», где все сиденье — от ткани до наполнителя — изготовлено из 100% перерабатываемого полиэстера. Компания Begoodtex в настоящее время разрабатывает огнестойкие ткани из rPET (переработанного полиэтилентерефталата), соответствующие стандартам FMVSS 302. Этот переход поддерживает Глобальную дорожную карту устойчивого развития автомобильной промышленности, сокращая углеродный след производства автомобилей без ущерба для безопасности и комфорта, обеспечиваемых материалами интерьера.

A: Нет, при использовании технологии окрашивания в растворе Begoodtex огнестойкие вещества являются частью молекулярной структуры волокна. Для тканей, обработанных поверхностно, деградация происходит после 10-15 стирок; однако наша автомобильная линейка рассчитана на более чем 50 промышленных стирок без потери огнестойкости.

A: Мы соблюдаем стандарты VDA 278, используя огнезащитные составы с высокой температурой кипения и исключая летучие органические соединения (ЛОС). Это гарантирует отсутствие конденсации химических паров на лобовом стекле при воздействии высоких температур.

А: Это непростая задача. Стандарт ECE R118 (особенно Приложение 8 о вертикальном горении) обычно требует минимальной плотности 300 г/м2 для обеспечения достаточной тепловой инерции, чтобы противостоять возгоранию. Мы оптимизируем плотность плетения, чтобы добиться минимально возможного веса при сохранении запаса прочности.

А: Да. Мы разрабатываем ткани с заданными параметрами прочности шва и прочности на разрыв. Огнезащитная обработка не влияет на удлинение нити при разрыве, обеспечивая предсказуемое разрушение ткани при надувании подушки безопасности.

A: Полиэстер обладает значительно большей износостойкостью (более 100 000 циклов против 30 000) и устойчивостью к УФ-излучению. Огнестойкие покрытия на основе хлопка также склонны к вымыванию и плохо отводят влагу в общественном транспорте с высокой проходимостью.